Indonesia memang produsen kelapa sawit terbesar di dunia, tetapi keunggulan ini tidak otomatis tercermin di level operasional pabrik. Di lapangan, pabrik kelapa sawit masih bergulat dengan fluktuasi kualitas TBS, target rendemen CPO, downtime mesin, serta tuntutan kepatuhan ISPO dan RSPO. Untuk itu, penting mengenal software manufaktur untuk pabrik kelapa sawit.

Di artikel ini, kita membahas bagaimana digitalisasi proses pabrik kelapa sawit, khususnya melalui sistem manufaktur yang relevan dengan karakteristik industri sawit, membantu pabrik mengelola produksi, kualitas, dan biaya secara lebih terukur. Fokusnya bukan tren teknologi, tetapi bagaimana data operasional yang rapi bisa mendorong keputusan yang lebih akurat di level manajemen pabrik.

Key Takeaways

Pabrik kelapa sawit memiliki kompleksitas tinggi pada TBS, rendemen CPO, dan kepatuhan ISPO/RSPO.

Digitalisasi pabrik sawit membantu memantau produksi dan kualitas secara real-time.

Sistem manufaktur yang tepat menyatukan data produksi, QC, dan penggunaan bahan baku.

Integrasi data operasional membantu pabrik menekan losses dan meningkatkan efisiensi proses.

Tantangan Operasional Pabrik Kelapa Sawit dalam Mengelola TBS dan Rendemen

Operasional pabrik kelapa sawit menuntut presisi tinggi karena setiap deviasi kecil dapat berdampak langsung pada rendemen dan biaya produksi. Tantangan tidak hanya muncul di lantai produksi, tetapi juga pada pencatatan data, pengendalian proses, dan konsistensi pengambilan keputusan. Berikut adalah tantangan utama yang umum dihadapi pabrik kelapa sawit dalam praktik sehari-hari.

1. Fluktuasi Kualitas TBS dan Dampaknya terhadap Rendemen CPO

Kualitas TBS yang masuk ke pabrik sering kali tidak seragam, baik dari sisi tingkat kematangan, kadar air, maupun waktu tempuh dari kebun ke pabrik. Variasi ini berpengaruh langsung pada rendemen CPO yang dihasilkan, namun di banyak pabrik data TBS masih dicatat secara manual dan terpisah dari hasil produksi. Akibatnya, pabrik kesulitan mengidentifikasi pemasok atau kebun mana yang secara konsisten menghasilkan rendemen lebih tinggi, sehingga peluang optimasi pasokan sering terlewat.

2. Kontrol Rendemen dan Kualitas CPO di Proses Produksi Pabrik Sawit

Pengendalian rendemen CPO sangat dipengaruhi oleh parameter proses seperti suhu dan waktu perebusan, tekanan screw press, serta efisiensi klarifikasi minyak. Dalam praktiknya, pencatatan parameter ini sering tidak terhubung dengan hasil akhir produksi, sehingga analisis penyebab losses menjadi sulit dilakukan. Kondisi ini membuat potensi kehilangan minyak tidak terdeteksi sejak awal, dan kualitas CPO seperti kadar ALB baru diketahui ketika produk sudah siap dikirim.

3. Inefisiensi Jadwal Produksi dan Perawatan Mesin di Pabrik Kelapa Sawit

Gangguan mesin di stasiun kritis seperti sterilizer, press, atau boiler dapat menghentikan alur produksi secara keseluruhan. Banyak pabrik masih mengandalkan perawatan reaktif, di mana perbaikan dilakukan setelah mesin mengalami kerusakan. Tanpa data histori mesin dan jam operasional yang rapi, penjadwalan produksi dan perawatan menjadi tidak sinkron, menyebabkan bottleneck di beberapa stasiun dan penurunan kapasitas olah harian.

4. Keterbatasan Traceability Produksi dari TBS hingga CPO

Tuntutan traceability mengharuskan pabrik mampu menelusuri asal TBS hingga ke batch CPO yang dihasilkan. Namun, tanpa sistem pencatatan terintegrasi, data timbangan TBS, proses produksi, dan hasil akhir sering terpisah di dokumen yang berbeda. Kondisi ini menyulitkan pabrik saat diminta menunjukkan alur produksi secara lengkap, terutama untuk memenuhi permintaan pasar ekspor yang menuntut transparansi asal bahan baku.

5. Tantangan Pemenuhan Standar ISPO dan RSPO di Pabrik Sawit

Pemenuhan standar ISPO dan RSPO menuntut ketersediaan data operasional yang konsisten dan dapat diaudit, mulai dari penggunaan air dan energi hingga pengelolaan limbah dan keselamatan kerja. Di banyak pabrik, data ini masih dikumpulkan secara manual dari berbagai bagian, sehingga rawan tidak sinkron dan sulit diverifikasi. Proses persiapan audit pun menjadi memakan waktu dan berisiko menimbulkan temuan yang seharusnya dapat dicegah sejak awal.

Alur Produksi Pabrik Kelapa Sawit dari TBS hingga CPO

Alur produksi pabrik kelapa sawit terdiri dari beberapa tahapan yang saling terhubung dan berdampak langsung pada rendemen serta kualitas CPO. Pemahaman alur ini penting untuk melihat di titik mana proses paling berisiko menimbulkan losses dan penurunan mutu.

1. Penerimaan dan Penimbangan TBS

Proses dimulai dari jembatan timbang untuk mencatat berat dan asal TBS sebelum masuk ke produksi. Akurasi data di tahap ini krusial karena menjadi dasar perhitungan rendemen dan HPP pabrik.

2. Sterilisasi (Perebusan) TBS

TBS direbus untuk menghentikan aktivitas enzim penyebab kenaikan ALB dan mempermudah pemisahan brondolan. Ketidaktepatan suhu atau waktu perebusan dapat menurunkan kualitas CPO sejak awal proses.

3. Pemipilan dan Pengepresan

Brondolan dipisahkan lalu diproses di screw press untuk mengekstraksi minyak kasar. Tekanan dan kondisi mesin press sangat menentukan jumlah minyak yang berhasil diambil dan losses yang terjadi.

4. Klarifikasi Minyak dan Pemurnian Awal

Minyak hasil pengepresan dipisahkan dari air dan kotoran melalui proses klarifikasi. Gangguan di tahap ini dapat menyebabkan kehilangan minyak dan menurunkan mutu CPO.

5. Pemulihan Kernel dan Penanganan Limbah

Ampas pengepresan diolah untuk mengambil kernel, sementara limbah cair dan padat dikelola sesuai standar operasional. Efisiensi tahap ini memengaruhi nilai tambah kernel dan kepatuhan lingkungan pabrik.

Peran Sistem Produksi dalam Mengontrol Rendemen CPO dan Kernel

Pengendalian rendemen CPO dan kernel di pabrik sawit tidak cukup dilakukan di akhir produksi, tetapi harus berbasis data dari setiap tahapan proses. Sistem produksi berperan penting menghubungkan data operasional agar penyimpangan proses dapat terdeteksi lebih awal dan dikendalikan secara konsisten.

1. Pencatatan Data TBS hingga Output Produksi

Sistem produksi menghubungkan data TBS masuk dengan hasil CPO dan kernel per batch. Hal ini memungkinkan pabrik menelusuri sumber rendemen rendah secara lebih spesifik.

2. Monitoring Parameter Proses di Setiap Stasiun

Data seperti suhu perebusan, tekanan press, dan waktu proses dicatat untuk dianalisis terhadap hasil produksi. Penyimpangan kecil dapat segera terdeteksi sebelum menimbulkan losses besar.

3. Analisis Rendemen CPO dan Kernel per Shift

Perbandingan hasil produksi antar shift atau periode membantu mengidentifikasi ketidakkonsistenan operasional. Evaluasi ini penting untuk menjaga stabilitas rendemen harian.

4. Identifikasi Losses di Titik Produksi Kritis

Data terintegrasi memudahkan pabrik melihat di stasiun mana kehilangan minyak atau kernel paling sering terjadi. Informasi ini menjadi dasar perbaikan proses yang lebih terarah.

5. Dasar Pengambilan Keputusan Operasional Harian

Informasi produksi yang rapi membantu manajemen menentukan penyesuaian proses tanpa menunggu laporan manual. Keputusan menjadi berbasis data, bukan asumsi atau kebiasaan lama.

Digitalisasi Pabrik Kelapa Sawit untuk Monitoring Produksi Harian

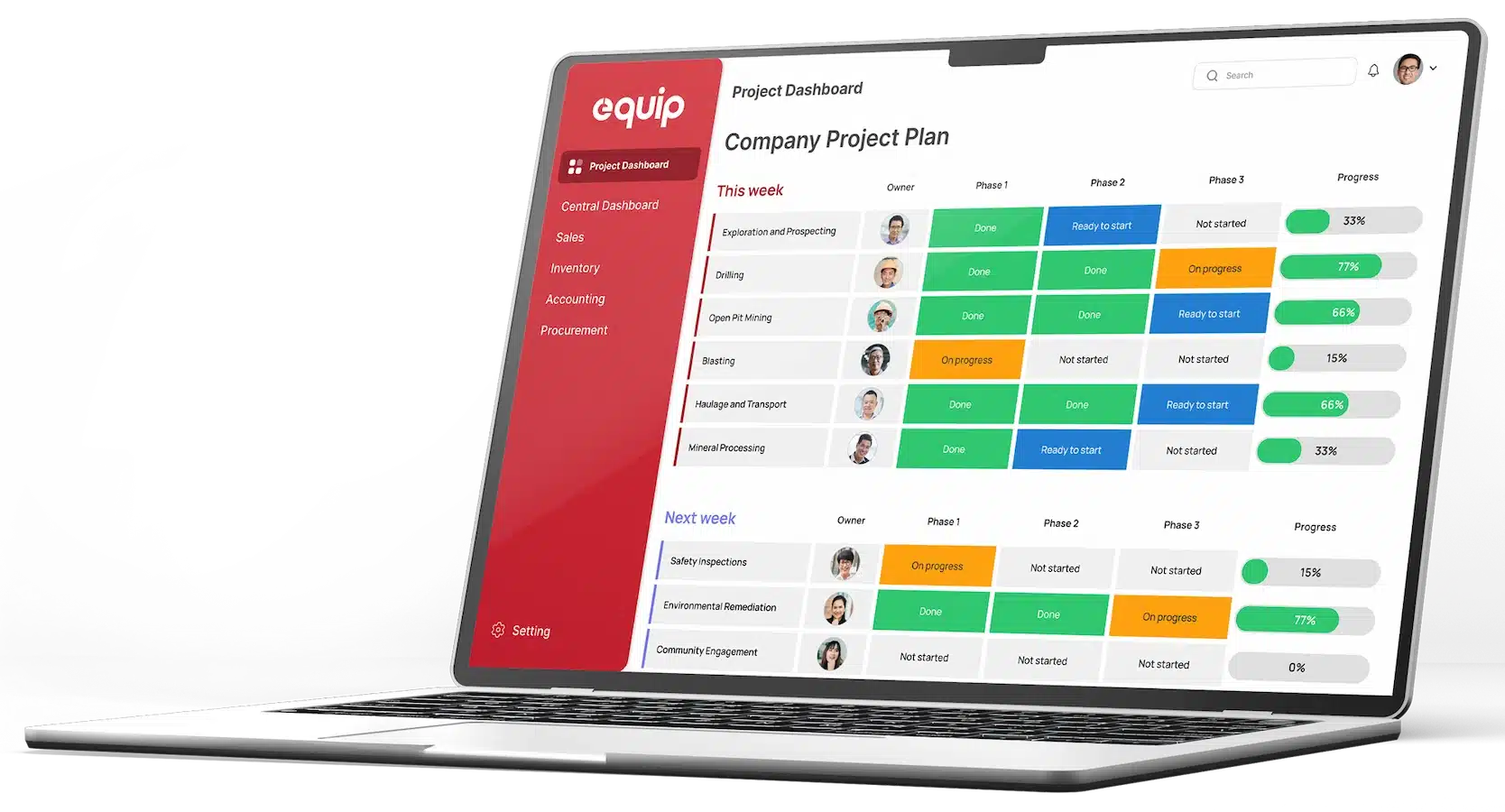

Monitoring produksi harian di pabrik kelapa sawit menuntut visibilitas penuh terhadap proses, mulai dari TBS masuk hingga output CPO dan kernel per shift. Digitalisasi pada sistem manufaktur modern berfungsi sebagai alat kontrol untuk memastikan setiap stasiun bekerja sesuai parameter dan target rendemen yang ditetapkan.

1. Pemantauan Produksi per Stasiun secara Harian

Data output dari sterilizer, press, klarifikasi, dan kernel recovery dicatat untuk melihat keseimbangan alur produksi. Ketidaksesuaian antarstasiun dapat segera terdeteksi sebelum menimbulkan bottleneck.

2. Monitoring Rendemen CPO dan Kernel per Shift

Perbandingan rendemen antar shift membantu mengidentifikasi ketidakkonsistenan operasional. Informasi ini penting untuk evaluasi kinerja operator dan kondisi proses.

3. Kontrol Downtime Mesin di Stasiun Kritis

Waktu berhenti mesin seperti press atau boiler dicatat untuk mengetahui penyebab kehilangan jam produksi. Data ini membantu pabrik menekan downtime yang berdampak langsung pada kapasitas olah harian.

4. Pemantauan Parameter Proses Produksi

Parameter seperti suhu perebusan dan tekanan press dipantau untuk menjaga stabilitas proses. Penyimpangan kecil dapat segera dikoreksi sebelum memengaruhi kualitas CPO.

5. Ringkasan Produksi Harian untuk Manajemen Pabrik

Sistem produksi terintegrasi memungkinkan data produksi dirangkum dalam laporan harian yang mudah dibaca oleh manajemen. Informasi ini menjadi dasar pengambilan keputusan operasional keesokan harinya.

Pengelolaan Data Produksi CPO dari TBS Masuk hingga Tangki Timbun

Data produksi CPO di pabrik kelapa sawit tidak berdiri sendiri, melainkan terbentuk dari rangkaian proses sejak TBS diterima hingga minyak disimpan di tangki timbun. Pengelolaan data yang rapi membantu pabrik menjaga akurasi rendemen, kualitas, dan ketertelusuran produksi.

1. Pencatatan TBS Masuk Berdasarkan Asal dan Waktu

Data berat dan asal TBS dicatat sebagai dasar perhitungan rendemen. Informasi ini penting untuk evaluasi pemasok dan kualitas bahan baku.

2. Pengaitan Data Proses dengan Batch Produksi

Setiap batch produksi CPO dihubungkan dengan data proses yang dilaluinya. Hal ini memudahkan penelusuran penyebab penurunan rendemen atau mutu.

3. Pencatatan Hasil Klarifikasi dan Output CPO

Volume dan kualitas CPO hasil klarifikasi dicatat sebelum masuk ke tangki timbun. Data ini menjadi acuan perbandingan antara potensi dan realisasi produksi.

4. Monitoring Stok CPO di Tangki Timbun

Level stok di tangki dipantau untuk menjaga keseimbangan antara produksi dan pengiriman. Akurasi data mencegah selisih stok yang berisiko menimbulkan masalah operasional.

5. Kesiapan Data untuk Pelaporan dan Audit

Data produksi yang terstruktur memudahkan pabrik menyusun laporan internal dan audit keberlanjutan. Informasi dapat ditelusuri tanpa harus mengumpulkan ulang data manual dari berbagai bagian.

Kesimpulan

Transformasi digital di pabrik kelapa sawit bukan sekadar adopsi teknologi, tetapi perubahan cara mengelola data operasional secara menyeluruh. Dengan sistem yang mampu mencatat proses produksi, kualitas, dan utilisasi sumber daya secara terintegrasi, pabrik dapat mengurangi ketergantungan pada pencatatan manual dan asumsi di lapangan.

Dalam industri yang sangat sensitif terhadap rendemen, kualitas bahan baku, dan standar keberlanjutan, sistem manufaktur yang relevan dengan karakteristik pabrik kelapa sawit berperan penting dalam menjaga efisiensi dan konsistensi proses. Pada akhirnya, keputusan berbasis data menjadi faktor pembeda antara pabrik yang sekadar bertahan dan pabrik yang mampu beradaptasi dengan dinamika industri sawit ke depan.

FAQ tentang Software Manufaktur Pabrik Kelapa Sawit

Waktu implementasi bervariasi tergantung pada kompleksitas proses pabrik dan tingkat kustomisasi, namun umumnya berkisar antara 3 hingga 6 bulan. Proses ini mencakup analisis kebutuhan, konfigurasi sistem, migrasi data, pelatihan pengguna, dan go-live.

Ya, software manufaktur modern yang baik harus memiliki kemampuan integrasi (biasanya melalui API) dengan perangkat keras esensial seperti timbangan jembatan digital untuk pencatatan berat TBS dan sistem LIMS (Laboratory Information Management System) untuk data kualitas CPO.

Software ini secara otomatis mencatat dan mengarsipkan semua data yang relevan untuk audit, seperti asal-usul TBS (traceability), penggunaan bahan kimia, data produksi, dan pengelolaan limbah. Fitur ini memungkinkan pembuatan laporan kepatuhan secara instan, menghemat waktu dan memastikan akurasi.

Tentu saja. Sebagian besar software manufaktur berbasis cloud modern, seperti solusi dari EQUIP, menyediakan akses mobile. Ini memungkinkan manajer pabrik atau staf lapangan untuk memantau dasbor produksi, menyetujui permintaan, dan melihat laporan secara real-time dari smartphone atau tablet.

Software khusus industri kelapa sawit memiliki modul dan terminologi yang sudah disesuaikan, seperti perhitungan rendemen, pelacakan TBS, dan pelaporan standar ISPO/RSPO. ERP generik memerlukan kustomisasi yang sangat ekstensif dan mahal untuk bisa menangani proses unik ini, sementara software khusus sudah siap pakai (out-of-the-box).