Di industri manufaktur yang serba cepat, kesalahan kecil dalam perencanaan produksi atau inventaris dapat berujung pada keterlambatan, biaya membengkak, dan hilangnya peluang bisnis. Tanpa laporan PPIC yang akurat, perusahaan berisiko membuat keputusan yang tidak tepat dan berdampak besar pada operasi.

Untuk mengatasi risiko tersebut, laporan PPIC yang terstruktur menjadi kebutuhan utama. Dengan dukungan software manufaktur, perusahaan dapat memantau produksi, permintaan bahan baku, dan pergerakan stok secara real-time, sehingga keputusan dapat dibuat lebih cepat dan tepat berbasis data.

Simak artikel ini lebih lanjut untuk memahami berbagai contoh laporan PPIC yang wajib dimiliki bisnis manufaktur. Pelajari juga bagaimana penerapannya dapat memperkuat efisiensi operasional perusahaan Anda.

Key Takeaways

Laporan PPIC adalah dokumen analisis data perencanaan produksi untuk pengambilan keputusan.

Komponen penting mencakup MPS, MRP, laporan stok, kapasitas produksi, dan evaluasi kinerja.

Pembuatan laporan manual berisiko tinggi terhadap human error dan memakan banyak waktu.

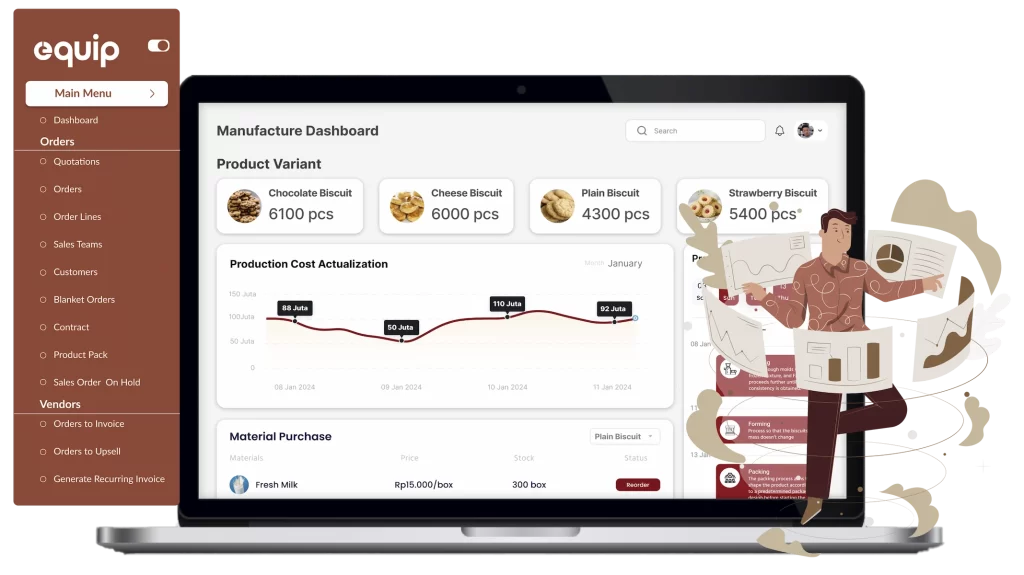

Software Manufaktur EQUIP mengotomatiskan pembuatan laporan PPIC secara akurat dan real-time.

- Apa Itu Laporan PPIC dan Mengapa Penting?

- Fungsi Utama Departemen PPIC dalam Manufaktur

- 5 Contoh Laporan PPIC yang Wajib Ada di Perusahaan Manufaktur

- Tantangan dalam Membuat Laporan PPIC Secara Manual

- Optimalkan Perencanaan Produksi Anda dengan Software Manufaktur EQUIP

- Kesimpulan

- FAQ tentang Contoh Laporan PPIC

Apa Itu Laporan PPIC dan Mengapa Penting?

Laporan PPIC adalah dokumen analisis yang merangkum semua data terkait perencanaan produksi, pengendalian inventaris, dan kebutuhan material. Laporan ini krusial karena menjadi dasar bagi manajemen untuk membuat keputusan operasional yang efisien dan berbasis data.

Tanpa laporan PPIC yang akurat, perusahaan sangat berisiko mengalami berbagai masalah operasional. Masalah seperti kelebihan stok yang membekukan modal atau kekurangan bahan baku bisa mengganggu jadwal produksi. Hal ini pada akhirnya dapat menyebabkan pembengkakan biaya operasional dan penurunan kepuasan pelanggan.

Fungsi Utama Departemen PPIC dalam Manufaktur

Departemen PPIC memiliki beberapa fungsi krusial yang mendukung kelancaran operasional manufaktur dari hulu ke hilir. Fungsi utamanya adalah memastikan bahwa semua sumber daya perusahaan digunakan secara optimal untuk mencapai target produksi.

1. Perencanaan produksi (Production planning)

Fungsi ini mencakup penyusunan jadwal produksi induk atau Master Production Schedule (MPS) berdasarkan data permintaan pasar dan kapasitas internal. Tujuannya adalah untuk menentukan apa yang akan diproduksi, berapa jumlahnya, dan kapan waktu produksinya secara presisi.

2. Pengendalian inventaris (Inventory control)

PPIC bertanggung jawab penuh untuk memantau dan mengelola tingkat persediaan, baik bahan baku, barang setengah jadi, maupun barang jadi. Fungsi ini bertujuan menghindari overstock yang membekukan modal dan stockout yang dapat menghentikan lini produksi.

3. Perencanaan kebutuhan material (Material requirement planning)

Berdasarkan jadwal produksi yang telah ditetapkan, PPIC menghitung jumlah material yang dibutuhkan serta kapan material tersebut harus tersedia. Proses ini memastikan semua bahan baku siap digunakan tepat waktu tanpa menyebabkan penumpukan yang tidak perlu di gudang.

4. Penjadwalan dan pengendalian kapasitas

Fungsi ini melibatkan alokasi sumber daya seperti mesin, tenaga kerja, dan peralatan lainnya untuk memenuhi jadwal produksi yang ada. PPIC juga secara aktif memantau realisasi produksi terhadap rencana untuk memastikan tidak ada penyimpangan yang signifikan dan merugikan.

5 Contoh Laporan PPIC yang Wajib Ada di Perusahaan Manufaktur

Laporan-laporan ini menjadi alat vital bagi manajer untuk memantau kinerja dan mengidentifikasi potensi masalah sebelum berkembang menjadi krisis. Berdasarkan praktik terbaik industri, berikut adalah 5 contoh laporan PPIC esensial beserta komponen utamanya yang harus dimiliki setiap perusahaan manufaktur.

1. Laporan Master Production Schedule (MPS)

Laporan ini merupakan rencana produksi utama yang merinci jumlah produk akhir yang akan diproduksi dalam periode waktu tertentu. MPS menjadi acuan utama bagi seluruh kegiatan produksi, mulai dari pengadaan material hingga penjadwalan mesin di lantai pabrik.

Komponen utama:

- Nama Produk & Kode SKU: Identifikasi unik untuk setiap produk jadi.

- Jumlah Produksi per Periode: Target kuantitas yang harus dihasilkan (misalnya, per minggu atau per bulan).

- Jadwal Waktu Produksi: Tanggal mulai dan selesai untuk setiap batch produksi.

- Stok Awal dan Proyeksi Stok Akhir: Perkiraan tingkat inventaris sebelum dan sesudah periode produksi.

2. Laporan Material Requirement Planning (MRP)

Laporan ini menjabarkan kebutuhan material mentah dan komponen untuk memenuhi jadwal produksi yang ada di MPS. Menurut ahli industri, tujuan utamanya adalah memastikan ketersediaan material tepat waktu dan mengoptimalkan proses pengadaan.

Komponen utama:

- Daftar Kebutuhan Material (BOM): Rincian semua komponen yang dibutuhkan untuk satu unit produk.

- Jumlah Kebutuhan Bruto: Total material yang dibutuhkan tanpa memperhitungkan stok yang ada.

- Stok Tersedia (On-Hand Inventory): Jumlah material yang saat ini ada di gudang.

- Jadwal Penerimaan Pesanan: Waktu kedatangan material yang sudah dipesan dari pemasok.

- Rencana Pemesanan (Planned Order Release): Rekomendasi waktu untuk melakukan pemesanan material baru.

3. Laporan Stok Barang (Inventory Stock Report)

Laporan ini memberikan gambaran detail mengenai status persediaan di gudang pada waktu tertentu. Laporan ini sangat penting untuk pengendalian biaya, proses audit, dan memastikan akurasi data inventaris di seluruh lokasi.

Komponen utama:

- Kode & Nama Barang: Identifikasi untuk setiap item di gudang.

- Jumlah Stok Fisik: Kuantitas aktual barang yang ada.

- Nilai Persediaan (Inventory Value): Valuasi moneter dari total stok yang dimiliki.

- Status Stok: Kategori seperti fast-moving, slow-moving, atau dead stock.

- Lokasi Penyimpanan: Informasi rak atau area spesifik di dalam manajemen gudang.

4. Laporan Kapasitas Produksi (Capacity Report)

Laporan ini menganalisis perbandingan antara kapasitas produksi yang tersedia dengan beban kerja yang direncanakan. Tujuannya adalah untuk mengidentifikasi potensi bottleneck dan memastikan kapasitas sumber daya produksi selalu mencukupi.

Komponen utama:

- Pusat Kerja (Work Center): Daftar mesin atau lini produksi yang tersedia.

- Kapasitas Tersedia: Total jam kerja mesin atau tenaga kerja yang dapat digunakan.

- Beban Kerja (Workload): Total jam yang dibutuhkan untuk menyelesaikan rencana produksi.

- Tingkat Utilisasi: Persentase kapasitas yang digunakan (Beban Kerja dibagi Kapasitas Tersedia).

5. Laporan Evaluasi Kinerja Produksi

Laporan ini membandingkan antara rencana produksi dengan hasil aktual yang berhasil dicapai. Laporan ini digunakan untuk mengevaluasi efektivitas proses produksi dan mengidentifikasi area mana saja yang memerlukan perbaikan segera.

Komponen utama:

- Target Produksi: Jumlah yang telah direncanakan dalam MPS.

- Hasil Produksi Aktual: Jumlah produk yang berhasil diselesaikan pada periode tersebut.

- Tingkat Pencapaian (Attainment Rate): Persentase hasil aktual terhadap target yang ditetapkan.

- Analisis Deviasi: Penjelasan mendalam mengenai selisih antara rencana dan realisasi, termasuk akar penyebabnya.

Tantangan dalam Membuat Laporan PPIC Secara Manual

Dari pengalaman saya, banyak manajer yang meremehkan dampak kumulatif dari kesalahan kecil dalam pelaporan. Berikut adalah beberapa kendala utama yang sering terjadi dan dapat menghambat pertumbuhan bisnis secara signifikan.

1. Risiko human error yang tinggi

Input data manual sangat rentan terhadap kesalahan ketik atau salah perhitungan yang tidak disengaja. Kesalahan kecil pada satu laporan dapat berdampak besar pada keseluruhan perencanaan produksi dan keputusan pengadaan material.

2. Memakan waktu dan tenaga

Proses pengumpulan, rekapitulasi, dan analisis data dari berbagai sumber membutuhkan waktu yang sangat signifikan. Hal ini membuat tim PPIC lebih banyak menghabiskan waktu untuk tugas administratif daripada melakukan analisis strategis yang bernilai tambah.

3. Kesulitan dalam integrasi data

Data yang dibutuhkan untuk laporan PPIC seringkali tersebar di berbagai departemen, seperti penjualan, gudang, dan produksi. Mengintegrasikan data dari sumber yang berbeda secara manual sangat sulit, tidak efisien, dan seringkali tidak akurat.

4. Kurangnya visibilitas real-time

Laporan manual bersifat statis dan tidak memberikan gambaran kondisi terkini di lapangan. Keterlambatan informasi membuat perusahaan lambat dalam merespons perubahan permintaan pasar atau masalah produksi yang terjadi secara mendadak.

Optimalkan Perencanaan Produksi Anda dengan Software Manufaktur EQUIP

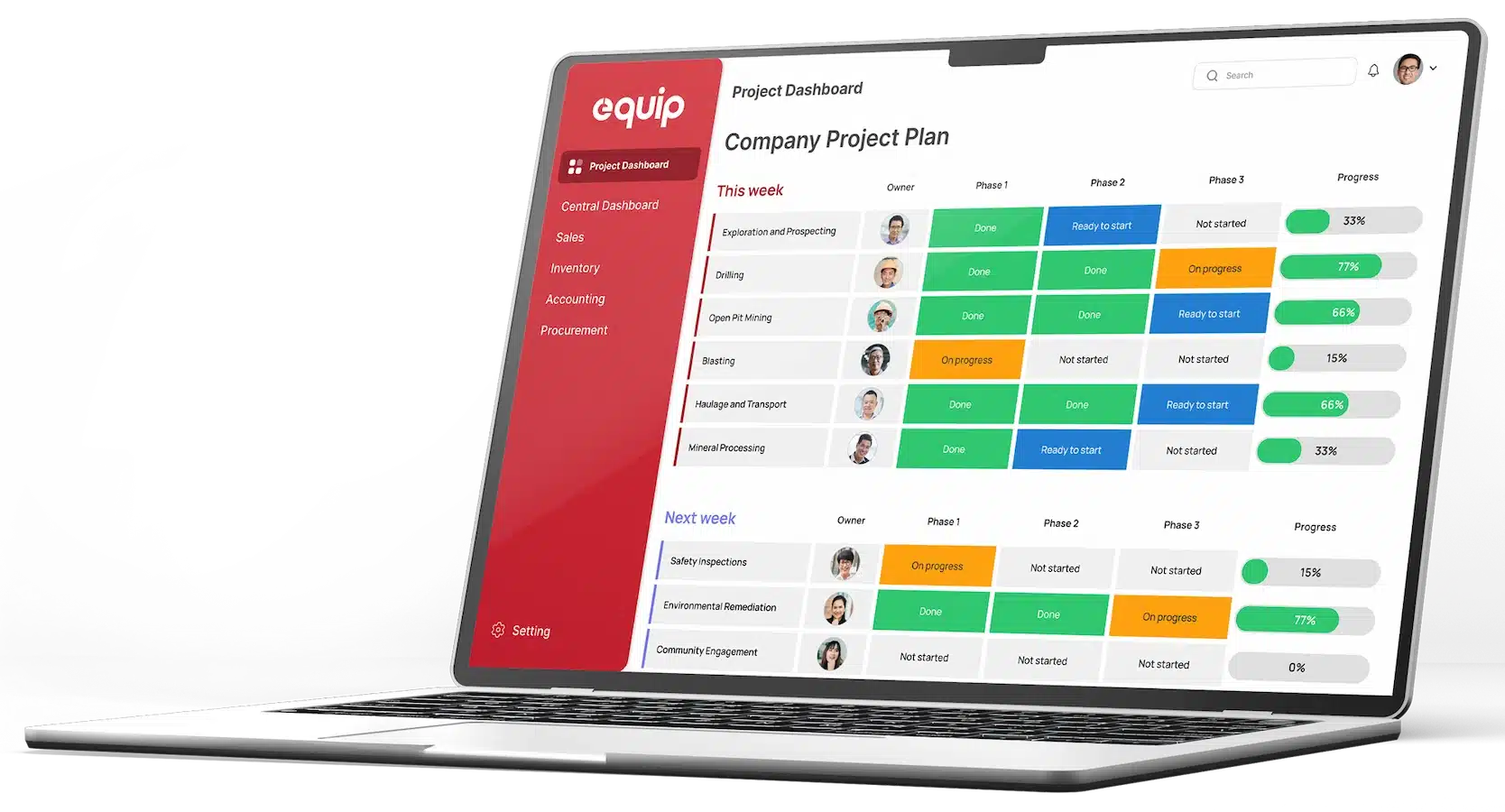

EQUIP menyediakan sistem ERP terintegrasi yang dirancang khusus untuk mengotomatisasi dan menyederhanakan proses manufaktur, termasuk pengelolaan PPIC. Dengan solusi yang komprehensif, perusahaan dapat mengatasi tantangan seperti pelaporan yang lambat, kesalahan data manual, dan sulitnya melacak alur produksi secara real-time.

Melalui modul software manufaktur yang canggih, perusahaan dapat memproses perencanaan produksi lebih cepat, mengurangi human error, serta mendapatkan data yang akurat secara instan. Sistem ini dilengkapi dengan fitur otomasi penjadwalan, pelacakan material, dan integrasi langsung dengan modul akuntansi untuk memastikan setiap biaya tercatat dengan baik.

Fitur software manufaktur EQUIP:

- Manufacturing Production Scheduling: Membantu menyusun jadwal produksi berdasarkan data permintaan dan kapasitas pabrik, sehingga proses produksi berjalan lebih teratur dan efisien.

- Secret Recipe/BoM (Bill of Materials): Mengelola resep atau komposisi bahan secara rahasia dan terstruktur, memastikan standar kualitas produk tetap terjaga di setiap batch produksi.

- Manufacturing Quality Control: Menyediakan sistem kontrol kualitas menyeluruh pada setiap tahap, sehingga produk yang dihasilkan konsisten sesuai standar yang ditetapkan.

- Machine Maintenance Management: Menjadwalkan pemeliharaan mesin secara otomatis untuk mencegah downtime tak terduga dan menjaga produktivitas pabrik tetap tinggi.

- Real-Time Production Dashboard: Memberikan tampilan visual dan data real-time untuk membantu manajer mengambil keputusan produksi lebih cepat dan akurat.

Dengan EQUIP, perusahaan Anda dapat meningkatkan efisiensi operasional, transparansi data, dan otomatisasi proses manufaktur secara menyeluruh. Untuk melihat bagaimana solusi kami dapat membantu bisnis Anda secara nyata, jangan ragu untuk mencoba demo gratisnya sekarang juga dan unduh juga skema harga dibawah ini!

Kesimpulan

Laporan PPIC memegang peran penting dalam menjaga alur produksi dan inventaris tetap stabil. Tanpa laporan yang akurat, perusahaan berisiko mengalami keterlambatan, pemborosan biaya, dan keputusan yang tidak tepat. Karena itu, pengelolaan laporan PPIC yang rapi menjadi fondasi operasional yang sehat.

Untuk itu, EQUIP menghadirkan software manufaktur yang membantu perusahaan mengotomatisasi laporan PPIC, mengurangi kesalahan manual, dan mempercepat pemrosesan data. Dengan fitur penjadwalan produksi, pelacakan material, dan dashboard real-time, pengambilan keputusan menjadi lebih mudah dan efisien.

Coba langsung demo gratis EQUIP dan rasakan bagaimana sistem manufaktur terintegrasi ini meningkatkan efisiensi dan akurasi proses produksi Anda. Dengan fitur yang lengkap, EQUIP membantu bisnis mengelola operasional manufaktur secara lebih cepat, mudah, dan terkendali.

FAQ tentang Contoh Laporan PPIC

Tujuan utamanya adalah memberikan data akurat untuk menyeimbangkan permintaan pasar dengan kapasitas produksi, mengoptimalkan tingkat persediaan, dan memastikan kelancaran operasional manufaktur secara keseluruhan.

Frekuensinya bervariasi tergantung jenis laporan. Laporan operasional seperti status produksi bisa dibuat harian, sementara laporan perencanaan seperti MPS mungkin dibuat mingguan atau bulanan, dan laporan evaluasi bisa per kuartal.

Metrik kunci meliputi tingkat perputaran persediaan (inventory turnover), akurasi stok (stock accuracy), jumlah dead stock, dan rasio stok terhadap penjualan (stock-to-sales ratio).

Ya, software manufaktur modern dirancang untuk terintegrasi penuh dengan modul lain seperti akuntansi, penjualan, dan manajemen gudang, menciptakan aliran data yang mulus di seluruh perusahaan.

MPS (Master Production Schedule) berfokus pada perencanaan produk jadi yang akan diproduksi. Sementara itu, MRP (Material Requirement Planning) adalah turunan dari MPS yang berfokus pada perencanaan kebutuhan bahan baku dan komponen untuk membuat produk jadi tersebut.

Cara terbaik adalah dengan mengimplementasikan sistem terpusat seperti ERP yang mengotomatiskan pengumpulan data dari berbagai sumber. Ini mengurangi human error dan memastikan data yang digunakan untuk laporan selalu real-time dan konsisten.