Industri keramik dikenal dengan kompleksitasnya yang menuntut presisi tinggi, mulai dari pemilihan komposisi bahan baku hingga pengiriman produk akhir yang sangat rapuh. Dalam lingkungan bisnis yang kompetitif, penerapan strategi supply chain management pada pabrik keramik bukan lagi sekadar pilihan, melainkan pilar utama untuk menjaga efisiensi operasional. Pengelolaan rantai pasok yang buruk dapat menyebabkan pembengkakan biaya, penurunan kualitas produk, dan keterlambatan pengiriman yang berisiko merusak reputasi bisnis Anda.

Tantangan seperti volatilitas harga bahan baku, risiko kerusakan produk yang tinggi, dan kesulitan memprediksi permintaan pasar memerlukan pendekatan yang sistematis dan terintegrasi. SCM yang efektif memungkinkan pabrik keramik untuk mengendalikan setiap mata rantai, mulai dari pengadaan, produksi, hingga distribusi, secara lebih transparan dan terukur. Artikel ini akan mengupas tuntas strategi dan solusi praktis untuk mengoptimalkan rantai pasok Anda, mengubah tantangan menjadi keunggulan kompetitif yang berkelanjutan di tahun 2026 dan seterusnya.

Key Takeaways

SCM pabrik keramik memiliki tantangan khusus mulai dari pengelolaan bahan baku spesifik, penanganan produk yang rapuh, hingga koordinasi proses produksi yang kompleks.

Efisiensi rantai pasok dapat ditingkatkan melalui forecasting yang lebih akurat, pengendalian inventaris yang baik, dan kemitraan strategis dengan pemasok.

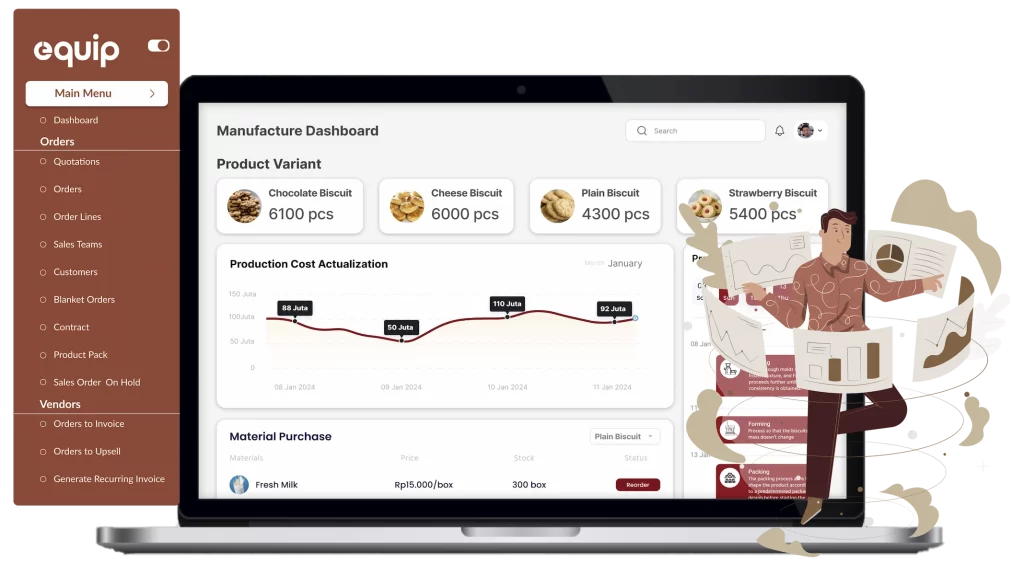

Software Manufaktur EQUIP membantu mengotomatiskan seluruh proses SCM, mulai dari pengadaan hingga distribusi, agar pabrik keramik dapat beroperasi lebih efisien.

Pelajari solusi manajemen stok yang lebih presisi dan terintegrasi di Sistem Inventaris EQUIP.

- Pentingnya Supply Chain Management yang Efektif pada Pabrik Keramik

- Tantangan Utama SCM dalam Industri Keramik

- Komponen Kunci dalam Rantai Pasok Pabrik Keramik

- Strategi Optimasi SCM untuk Meningkatkan Efisiensi Pabrik Keramik

- Otomatiskan SCM Pabrik Keramik Anda dengan Software Manufaktur EQUIP

- Kesimpulan

Pentingnya Supply Chain Management yang Efektif pada Pabrik Keramik

Dalam industri keramik, Supply Chain Management (SCM) yang terintegrasi sangat krusial bagi profitabilitas bisnis. SCM merupakan strategi untuk menyelaraskan seluruh proses, mulai dari pengadaan bahan baku hingga distribusi ke tangan konsumen melalui dukungan sistem akuntansi terintegrasi untuk industri keramik. Tanpa SCM yang efektif, pabrik berisiko mengalami penumpukan stok atau kekurangan bahan baku yang merugikan finansial.

Lebih dari itu, SCM yang baik memastikan setiap tahap produksi berjalan sesuai jadwal, kualitas bahan baku terkontrol, dan proses distribusi dirancang untuk meminimalkan risiko kerusakan. Menurut data dari Kementerian Perindustrian, industri keramik nasional terus menunjukkan pertumbuhan yang signifikan, yang berarti persaingan semakin ketat. Kemampuan untuk mengirimkan produk berkualitas tinggi tepat waktu adalah faktor pembeda utama yang membangun kepercayaan dan loyalitas pelanggan. Oleh karena itu, investasi pada sistem SCM yang solid adalah langkah strategis untuk mengamankan posisi pasar dan mendorong pertumbuhan jangka panjang.

Setelah mendapatkan gambaran pentingnya SCM untuk industri keramik, pelajari manfaat sistem lainnya untuk industri keramik. Salah satunya adalah software akuntansi pabrik keramik, pelajari selengkapnya di artikel kami.

Tantangan Utama SCM dalam Industri Keramik

Pabrik keramik menghadapi serangkaian tantangan unik dalam rantai pasoknya yang berbeda dari industri manufaktur lain. Kompleksitas ini menuntut solusi yang tidak hanya efisien tetapi juga sangat spesifik untuk mengatasi setiap masalah. Berikut adalah beberapa tantangan utama yang perlu Anda perhatikan.

1. Manajemen bahan baku yang kompleks dan bervariasi

Bahan baku utama dalam produksi keramik, seperti tanah liat, kaolin, feldspar, dan pasir kuarsa, memiliki karakteristik yang sangat bervariasi tergantung pada sumber penambangannya. Perbedaan kecil dalam komposisi kimia atau ukuran partikel dapat secara signifikan memengaruhi hasil akhir produk, seperti warna, kekuatan, dan tingkat penyusutan. Pabrik harus secara konsisten mengelola kualitas dan ketersediaan bahan baku dari berbagai pemasok, yang seringkali lokasinya tersebar. Volatilitas harga dan biaya logistik untuk mengangkut material berat ini juga menambah lapisan kompleksitas dalam perencanaan anggaran dan pengadaan.

2. Risiko kerusakan produk yang tinggi selama produksi dan distribusi

Produk keramik memiliki sifat yang sangat rapuh di hampir semua tahapan. Mulai dari proses pembentukan, pengeringan, pembakaran (firing), hingga pengiriman produk jadi, risiko retak, pecah, atau cacat sangatlah tinggi. Tingkat kerusakan selama transportasi bisa mencapai angka yang signifikan jika tidak ditangani dengan benar. Hal ini menuntut investasi lebih pada teknik pengemasan khusus, pemilihan moda transportasi yang tepat, dan asuransi pengiriman yang memadai. Setiap produk yang rusak dalam perjalanan bukan hanya kerugian finansial, tetapi juga berpotensi mengecewakan pelanggan dan merusak citra merek.

3. Visibilitas inventaris yang terbatas (bahan mentah, setengah jadi, dan jadi)

Proses produksi keramik yang panjang dan multi-tahap seringkali menciptakan kesulitan dalam melacak inventaris secara akurat. Perusahaan harus memantau tiga jenis stok utama: bahan mentah, barang setengah jadi (work-in-progress) yang berada di berbagai tahap produksi, dan produk jadi yang siap kirim. Tanpa visibilitas real-time, sulit untuk mengetahui jumlah pasti setiap item, yang dapat menyebabkan keputusan yang salah dalam perencanaan produksi. Akibatnya, bisa terjadi kelebihan produksi model tertentu yang kurang laku atau kekurangan stok produk yang sedang diminati pasar.

4. Koordinasi antara jadwal produksi dan fluktuasi permintaan pasar

Siklus produksi keramik, terutama untuk produk yang memerlukan pembakaran ganda atau dekorasi kompleks, bisa memakan waktu beberapa minggu. Di sisi lain, permintaan pasar bisa berfluktuasi secara cepat dipengaruhi oleh tren desain interior, proyek konstruksi musiman, atau perubahan preferensi konsumen. Menyelaraskan jadwal produksi yang kaku dengan permintaan yang dinamis menjadi tantangan besar. Kesalahan dalam peramalan permintaan dapat mengakibatkan penumpukan barang di gudang yang memakan biaya penyimpanan atau kehilangan peluang penjualan karena ketidakmampuan memenuhi pesanan mendadak.

Komponen Kunci dalam Rantai Pasok Pabrik Keramik

Untuk membangun sistem SCM yang tangguh, penting bagi Anda untuk memahami setiap komponen yang membentuk alur rantai pasok di industri keramik. Setiap tahapan saling terkait dan memengaruhi efisiensi keseluruhan. Berikut adalah komponen-komponen kunci yang harus dikelola secara cermat.

1. Perencanaan dan pengadaan bahan baku (Sourcing & Procurement)

Tahap ini adalah fondasi dari seluruh rantai pasok. Prosesnya meliputi identifikasi pemasok bahan baku yang andal, negosiasi harga dan kontrak, serta memastikan kualitas material sesuai standar yang ditetapkan. Pengadaan yang efektif tidak hanya berfokus pada harga terendah, tetapi juga pada konsistensi kualitas, keandalan pengiriman, dan kemampuan pemasok untuk beradaptasi dengan kebutuhan produksi. Membangun hubungan jangka panjang dengan pemasok kunci dapat memberikan keuntungan strategis, seperti prioritas pasokan dan fleksibilitas pembayaran.

2. Manajemen inventaris (Inventory Management)

Manajemen inventaris pada pabrik keramik mencakup pengelolaan stok bahan mentah, barang dalam proses, dan produk jadi. Tujuannya adalah menjaga tingkat persediaan yang optimal untuk menghindari biaya penyimpanan yang berlebihan (overstocking) dan risiko kehabisan stok (stockout). Penggunaan metode seperti Just-in-Time (JIT) untuk bahan baku atau penentuan safety stock untuk produk jadi yang paling laku adalah beberapa strategi yang bisa diterapkan. Manajemen inventaris yang akurat memerlukan data real-time untuk pengambilan keputusan yang cepat dan tepat.

3. Proses produksi dan kontrol kualitas (Production & QC)

Komponen ini adalah jantung dari operasional pabrik. Ini melibatkan penjadwalan produksi berdasarkan peramalan permintaan, alokasi sumber daya mesin dan tenaga kerja, serta pemantauan setiap tahap proses manufaktur. Di industri keramik, kontrol kualitas (QC) menjadi sangat vital. Pengecekan harus dilakukan secara ketat mulai dari tahap pencampuran bahan, pencetakan, pengeringan, pembakaran, hingga pelapisan glasir. Setiap cacat yang terdeteksi lebih awal dapat mengurangi pemborosan dan memastikan hanya produk berkualitas terbaik yang lolos ke tahap selanjutnya.

4. Manajemen gudang dan logistik internal (Warehousing)

Setelah produk jadi, manajemen gudang berperan penting dalam penyimpanan yang aman dan terorganisir. Tata letak gudang harus dirancang untuk meminimalkan pergerakan barang dan mengurangi risiko kerusakan akibat penanganan. Penggunaan sistem penomoran rak (racking system) dan pemanfaatan teknologi seperti barcode atau RFID dapat mempercepat proses pencarian dan pengambilan barang. Logistik internal juga mencakup perpindahan barang setengah jadi antar stasiun kerja, yang harus diatur secara efisien untuk menjaga alur produksi tetap lancar.

5. Distribusi dan pengiriman ke pelanggan (Distribution & Delivery)

Tahap akhir ini memastikan produk sampai ke tangan pelanggan dalam kondisi sempurna dan tepat waktu. Prosesnya meliputi pemilihan metode pengemasan yang aman, pemilihan mitra logistik atau perusahaan pengiriman yang memiliki rekam jejak baik dalam menangani barang pecah belah, dan perencanaan rute pengiriman yang efisien. Pelacakan pengiriman secara real-time memberikan transparansi bagi pelanggan dan memungkinkan perusahaan untuk segera mengatasi jika terjadi kendala dalam perjalanan. Keberhasilan tahap ini sangat menentukan tingkat kepuasan pelanggan.

Strategi Optimasi SCM untuk Meningkatkan Efisiensi Pabrik Keramik

Mengatasi tantangan SCM yang kompleks memerlukan penerapan strategi yang cerdas dan proaktif. Dengan mengoptimalkan setiap komponen rantai pasok, pabrik keramik tidak hanya dapat meningkatkan efisiensi tetapi juga membangun keunggulan kompetitif. Berikut adalah beberapa strategi praktis yang dapat Anda implementasikan.

1. Implementasi teknologi digital dengan software manufaktur

Transformasi digital adalah kunci untuk mendapatkan visibilitas dan kontrol penuh atas rantai pasok. Implementasi software manufaktur terintegrasi memungkinkan otomatisasi berbagai proses manual, mulai dari pemesanan bahan baku, penjadwalan produksi, hingga pelacakan inventaris. Sistem ini menyediakan data terpusat yang dapat diakses secara real-time oleh semua departemen, memungkinkan pengambilan keputusan yang lebih cepat dan berbasis data. Dengan teknologi ini, Anda dapat memantau tingkat persediaan secara akurat, mengidentifikasi potensi hambatan produksi lebih awal, dan merespons perubahan permintaan pasar dengan lebih gesit.

2. Membangun kemitraan strategis dengan pemasok terpercaya

Pemasok bukan hanya vendor, tetapi mitra strategis dalam rantai pasok Anda. Membangun hubungan jangka panjang yang kuat dengan pemasok bahan baku kunci dapat memberikan banyak keuntungan, seperti jaminan kualitas yang konsisten, harga yang lebih stabil, dan prioritas pasokan saat terjadi kelangkaan di pasar. Kolaborasi yang erat juga memungkinkan adanya inovasi bersama dalam pengembangan material atau proses. Lakukan evaluasi kinerja pemasok secara berkala berdasarkan kriteria seperti ketepatan waktu pengiriman, kualitas produk, dan responsivitas untuk memastikan kemitraan yang saling menguntungkan.

3. Menerapkan metode forecasting yang akurat

Kemampuan untuk memprediksi permintaan masa depan dengan akurat sangat penting untuk menghindari masalah kelebihan atau kekurangan stok. Manfaatkan data penjualan historis, analisis tren pasar, dan informasi dari tim penjualan untuk mengembangkan model peramalan (forecasting) yang andal. Penggunaan perangkat lunak yang didukung kecerdasan buatan (AI) dapat meningkatkan akurasi prediksi dengan menganalisis pola yang kompleks. Peramalan yang akurat menjadi dasar bagi perencanaan produksi yang efisien, pengadaan bahan baku yang tepat waktu, dan strategi penjualan yang lebih efektif.

4. Optimalisasi pengemasan dan rute transportasi

Mengingat tingginya risiko kerusakan, investasi dalam pengemasan yang berkualitas adalah suatu keharusan. Lakukan riset untuk menemukan material dan desain kemasan yang dapat memberikan perlindungan maksimal dengan biaya yang efisien. Selain itu, optimalkan proses distribusi dengan menggunakan Transportation Management System (TMS) untuk merencanakan rute pengiriman yang paling efisien, baik dari segi biaya maupun waktu. Konsolidasi pengiriman dan pemilihan mitra logistik yang memiliki spesialisasi dalam menangani barang rapuh juga dapat secara signifikan mengurangi biaya transportasi dan tingkat kerusakan produk.

Selain SCM, suatu bisnis pabrik keramik juga membutuhkan software dan sistem lainnya. Software dan sistem ini adalah seperti software akuntansi, software ERP, dan sistem gudang untuk pabrik keramik.

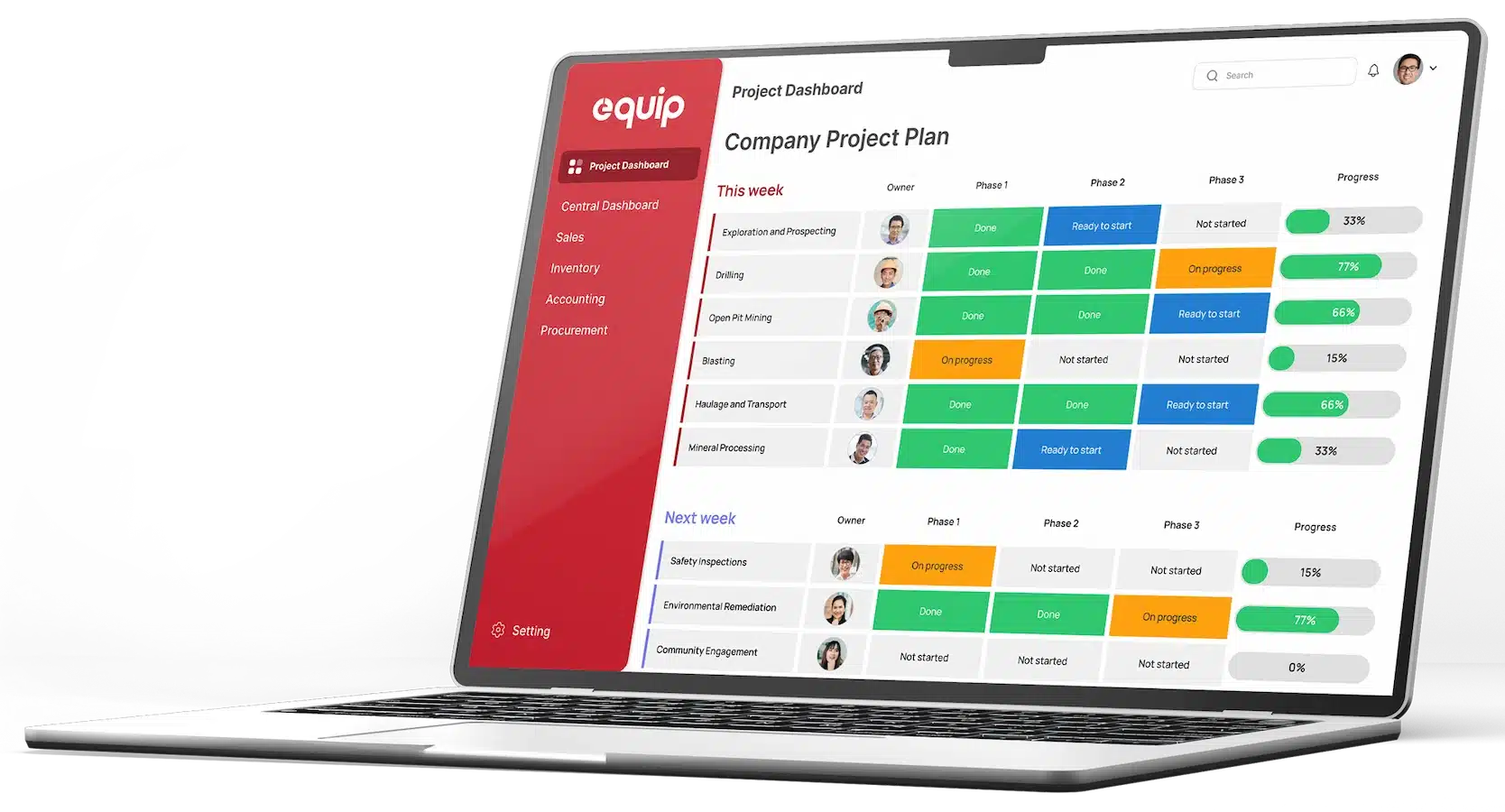

Otomatiskan SCM Pabrik Keramik Anda dengan Software Manufaktur EQUIP

Di tengah kompleksitas industri keramik, mengandalkan proses manual untuk mengelola rantai pasok adalah resep untuk inefisiensi dan kehilangan profit. EQUIP hadir sebagai solusi software manufaktur terintegrasi yang dirancang khusus untuk menjawab tantangan unik pabrik Anda. Dari manajemen bahan baku yang presisi, kontrol kualitas di setiap lini produksi, hingga pelacakan inventaris produk rapuh, EQUIP menyederhanakan setiap aspek operasional dalam satu platform terpusat.

Bayangkan Anda dapat memprediksi kebutuhan bahan baku secara akurat, mengoptimalkan jadwal produksi secara otomatis, dan meminimalkan risiko kerusakan produk dengan pelacakan real-time. Dengan fitur-fitur unggulan seperti Multi-level Bill of Materials (BoM), Quality Control Management, dan Production Planning & Scheduling, EQUIP memberdayakan pabrik keramik Anda untuk beroperasi lebih efisien, mengurangi pemborosan, dan meningkatkan kepuasan pelanggan. Jangan biarkan operasional yang rumit menghambat pertumbuhan bisnis Anda. Lihat bagaimana EQUIP dapat mentransformasi rantai pasok Anda.

Kesimpulan

Pengelolaan supply chain management yang proaktif dan terintegrasi adalah faktor penentu keberhasilan pabrik keramik di era modern. Dengan mengatasi tantangan spesifik seperti manajemen bahan baku, risiko kerusakan produk, dan koordinasi produksi melalui strategi yang tepat serta didukung oleh teknologi seperti software manufaktur, perusahaan dapat mencapai efisiensi operasional yang signifikan. Pada akhirnya, SCM yang unggul tidak hanya menekan biaya, tetapi juga membangun fondasi yang kuat untuk pertumbuhan dan daya saing jangka panjang.

FAQ tentang SCM Pabrik Keramik

Tantangan terbesar mencakup manajemen bahan baku dengan kualitas bervariasi, risiko kerusakan produk yang tinggi, visibilitas inventaris yang terbatas, serta kesulitan menyelaraskan jadwal produksi panjang dengan permintaan pasar yang fluktuatif.

Software manufaktur menyediakan kontrol kualitas di setiap tahap produksi, pelacakan produk real-time selama distribusi, dan analisis untuk menentukan metode pengemasan serta rute pengiriman yang paling aman dan efisien.

Langkah awal adalah melakukan audit menyeluruh terhadap proses SCM untuk menemukan bottleneck, kemudian memprioritaskan perbaikan seperti meningkatkan peramalan permintaan atau menerapkan sistem manajemen inventaris digital.

Kualitas keramik bergantung pada konsistensi bahan baku seperti tanah liat dan glasir; manajemen pemasok yang baik memastikan pasokan berkualitas stabil sehingga cacat produk berkurang dan efisiensi produksi meningkat.