Bayangkan jika setiap pelanggan selalu menemukan produk yang mereka cari, transaksi berjalan lancar, dan pengalaman belanja terasa memuaskan tanpa hambatan stok. Pengelolaan persediaan yang optimal bukan hanya soal ketersediaan barang, tetapi juga tentang menjaga kepercayaan dan loyalitas pelanggan.

Inilah mengapa stockout cost sangat penting untuk dipahami. Biaya kehabisan stok tidak hanya berdampak pada hilangnya penjualan, tetapi juga memengaruhi reputasi brand, loyalitas pelanggan, dan potensi pendapatan jangka panjang yang sering kali tidak terlihat secara langsung.

Key Takeaways

Stockout cost adalah biaya kerugian finansial dan non-finansial akibat ketiadaan stok.

Terdiri dari kerugian penjualan langsung, penalti kontrak, dan hilangnya loyalitas pelanggan.

Penyebab utamanya adalah data inventaris yang tidak akurat dan peramalan demand yang lemah.

Dapat dicegah dengan perhitungan safety stock dan integrasi sistem manajemen stok otomatis.

- Penjelasan Singkat Mengenai Stockout Cost yang Wajib Anda Ketahui

- Mengungkap Komponen Tersembunyi di Balik Stockout Cost yang Sering Tidak Disadari

- Faktor-Faktor Kritis yang Menjadi Penyebab Utama Stockout dalam Bisnis

- Panduan Praktis Menghitung Stockout Cost untuk Optimasi Bisnis

- Strategi Cerdas dalam Menghindari Stockout dan Menjaga Ketersediaan Stok

- Dampak Stockout Cost pada Berbagai Industri yang Perlu Anda Ketahui

- Kupas Tuntas Rahasia Sukses Pertamina dalam Pemanfaatan Sistem Inventory

- Kesimpulan

Penjelasan Singkat Mengenai Stockout Cost yang Wajib Anda Ketahui

Stockout cost adalah biaya yang timbul ketika perusahaan kehabisan stok sehingga tidak dapat memenuhi permintaan pelanggan. Biaya ini mencakup kehilangan penjualan, potensi margin keuntungan, serta dampak tidak langsung seperti gangguan operasional dan penurunan kepercayaan pelanggan.

Stockout cost menjadi krusial karena dampaknya tidak hanya terasa dalam jangka pendek, tetapi juga memengaruhi loyalitas pelanggan dan reputasi brand. Ketika stok sering kosong, pelanggan cenderung beralih ke kompetitor, sehingga perusahaan kehilangan peluang pendapatan berkelanjutan melalui sistem inventory control yang terintegrasi penuh.

Di Indonesia, misalnya saat promo besar seperti Harbolnas, banyak seller e-commerce kehabisan stok produk favorit. Akibatnya, pelanggan beralih ke toko lain yang lebih siap. Situasi ini menunjukkan pentingnya perencanaan inventaris yang akurat untuk menjaga daya saing bisnis.

Mengungkap Komponen Tersembunyi di Balik Stockout Cost yang Sering Tidak Disadari

Untuk benar-benar memahami dampak finansialnya, kita harus membedah komponen-komponen pembentuk stockout cost. Seringkali, manajer operasional hanya fokus pada poin pertama, padahal poin-poin berikutnya memiliki dampak jangka panjang yang lebih besar.

1. Kehilangan margin penjualan (direct lost sales)

Ini adalah dampak paling jelas. Jika Anda menjual barang seharga Rp1.000.000 dengan margin keuntungan Rp200.000, dan Anda kehabisan stok saat ada 10 pesanan, maka Anda langsung kehilangan potensi keuntungan sebesar Rp2.000.000. Ini adalah uang yang seharusnya masuk ke kas perusahaan namun menguap begitu saja.

2. Biaya backorder (pesanan tertunda)

Jika pelanggan bersedia menunggu (backorder), bukan berarti Anda tidak rugi. Biaya backorder meliputi:

- Biaya administrasi tambahan untuk memproses pesanan khusus.

- Biaya komunikasi untuk menginformasikan status kepada pelanggan.

3. Kehilangan pelanggan (lost customers)

Ini adalah biaya tersembunyi yang paling berbahaya. Ketika pelanggan kecewa, mereka tidak hanya membatalkan satu pembelian. Mereka mungkin berhenti berlangganan atau tidak pernah kembali. Menghitung biaya ini memerlukan analisis CLV. Jika satu pelanggan biasanya berbelanja Rp50.000.000 per tahun dan mereka pergi karena kecewa, itulah stockout cost yang sebenarnya.

4. Kerusakan reputasi brand

Di era media sosial, kekecewaan pelanggan sering kali disuarakan secara publik. Ulasan bintang satu atau keluhan di Twitter tentang “stok kosong terus” dapat menghalangi calon pelanggan baru. Biaya akuisisi pelanggan (CAC) Anda akan meningkat karena Anda harus bekerja lebih keras untuk meyakinkan pasar bahwa Anda dapat diandalkan.

Faktor-Faktor Kritis yang Menjadi Penyebab Utama Stockout dalam Bisnis

Mencegah masalah dimulai dengan memahami akarnya. Berdasarkan analisis mendalam terhadap berbagai industri, berikut adalah penyebab utama terjadinya kehabisan stok:

1. Peramalan permintaan (demand forecasting) yang buruk

Banyak perusahaan masih mengandalkan intuisi atau data historis sederhana (seperti penjualan tahun lalu) tanpa memperhitungkan tren pasar, musim, atau faktor eksternal. Akibatnya, mereka gagal mengantisipasi lonjakan permintaan mendadak.

2. Data inventaris tidak akurat (phantom inventory)

Sistem Anda mengatakan ada 5 unit di gudang, tetapi secara fisik barangnya tidak ada. Ini disebut phantom inventory. Penyebabnya bisa karena pencurian, kerusakan yang tidak tercatat, atau kesalahan input data (human error). Ketidakakuratan data adalah musuh utama dalam manajemen stok.

3. Manajemen rantai pasok yang lemah

Keterlambatan dari pemasok (supplier) adalah faktor eksternal yang signifikan. Jika lead time (waktu tunggu) pemasok tidak konsisten dan Anda tidak memiliki stok pengaman (safety stock) yang cukup, stockout tidak terelakkan.

4. Kurangnya modal kerja

Terkadang, perusahaan tahu mereka butuh stok, tetapi arus kas (cash flow) tidak memungkinkan untuk melakukan pembelian ulang (restock) tepat waktu.

Panduan Praktis Menghitung Stockout Cost untuk Optimasi Bisnis

Tidak ada satu rumus tunggal yang baku karena variabelnya berbeda tiap industri, namun Anda bisa menggunakan pendekatan berikut untuk mendapatkan estimasi yang mendekati akurat.

1. Rumus dasar stockout cost per unit

Berikut adalah rumus dasar untuk menghitung stockout cost per unit yang dapat membantu Anda menilai kerugian setiap kali stok habis.

Stockout Cost = (Jumlah Unit Out-of-Stock × Margin Keuntungan per Unit) + Biaya Tambahan

2. Rumus komprehensif (memperhitungkan probabilitas)

Berikut adalah rumus komprehensif untuk menghitung stockout cost dengan mempertimbangkan probabilitas terjadinya kehabisan stok, sehingga estimasi kerugian menjadi lebih akurat dan realistis.

CS = (N × P × M) + (N × (1-P) × C)

Keterangan:

- CS: Cost of Stockout.

- N: Jumlah unit permintaan yang tidak terpenuhi.

- P: Persentase pelanggan yang akan menunggu (backorder).

- M: Margin keuntungan per unit (hilang jika pelanggan tidak menunggu).

- C: Biaya penanganan backorder per unit (jika pelanggan menunggu).

Contoh Kasus:

Toko elektronik kehabisan 50 unit laptop. Margin keuntungan per laptop adalah Rp1.000.000. Dari data historis, 40% pelanggan bersedia menunggu (backorder) dengan biaya penanganan Rp100.000 per unit, sedangkan 60% pindah ke kompetitor.

- Pelanggan pindah (60% dari 50 = 30 unit): 30 × Rp1.000.000 = Rp30.000.000 (Kerugian Langsung).

- Pelanggan menunggu (40% dari 50 = 20 unit): 20 × Rp100.000 = Rp2.000.000 (Biaya Backorder).

- Total Stockout Cost: Rp32.000.000.

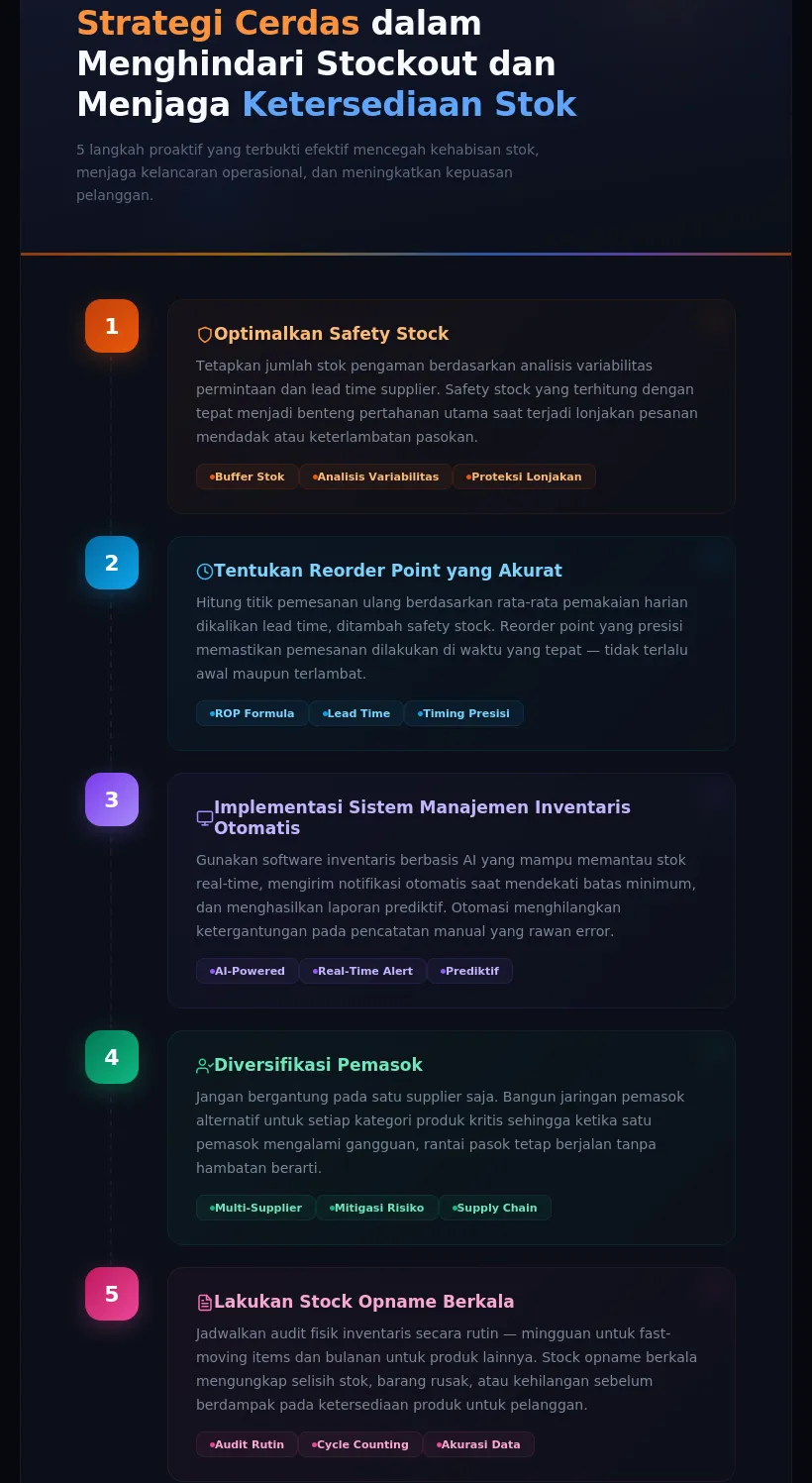

Strategi Cerdas dalam Menghindari Stockout dan Menjaga Ketersediaan Stok

Setelah mengetahui besarnya biaya yang dipertaruhkan, langkah selanjutnya adalah pencegahan. Berikut adalah strategi “best practice” yang wajib diterapkan.

1. Optimalkan safety stock

Safety stock adalah asuransi Anda. Ini adalah jumlah stok tambahan yang disimpan untuk mengantisipasi ketidakpastian permintaan atau keterlambatan pasokan. Menghitung safety stock yang tepat, tidak terlalu banyak (biaya simpan tinggi) dan tidak terlalu sedikit (risiko stockout) adalah seni dan sains tersendiri.

2. Tentukan reorder point yang akurat

Jangan menunggu gudang kosong baru memesan. Reorder Point (ROP) memberi tahu Anda kapan harus memesan ulang dengan memperhitungkan rata-rata penjualan harian dan waktu tunggu pemasok (lead time).

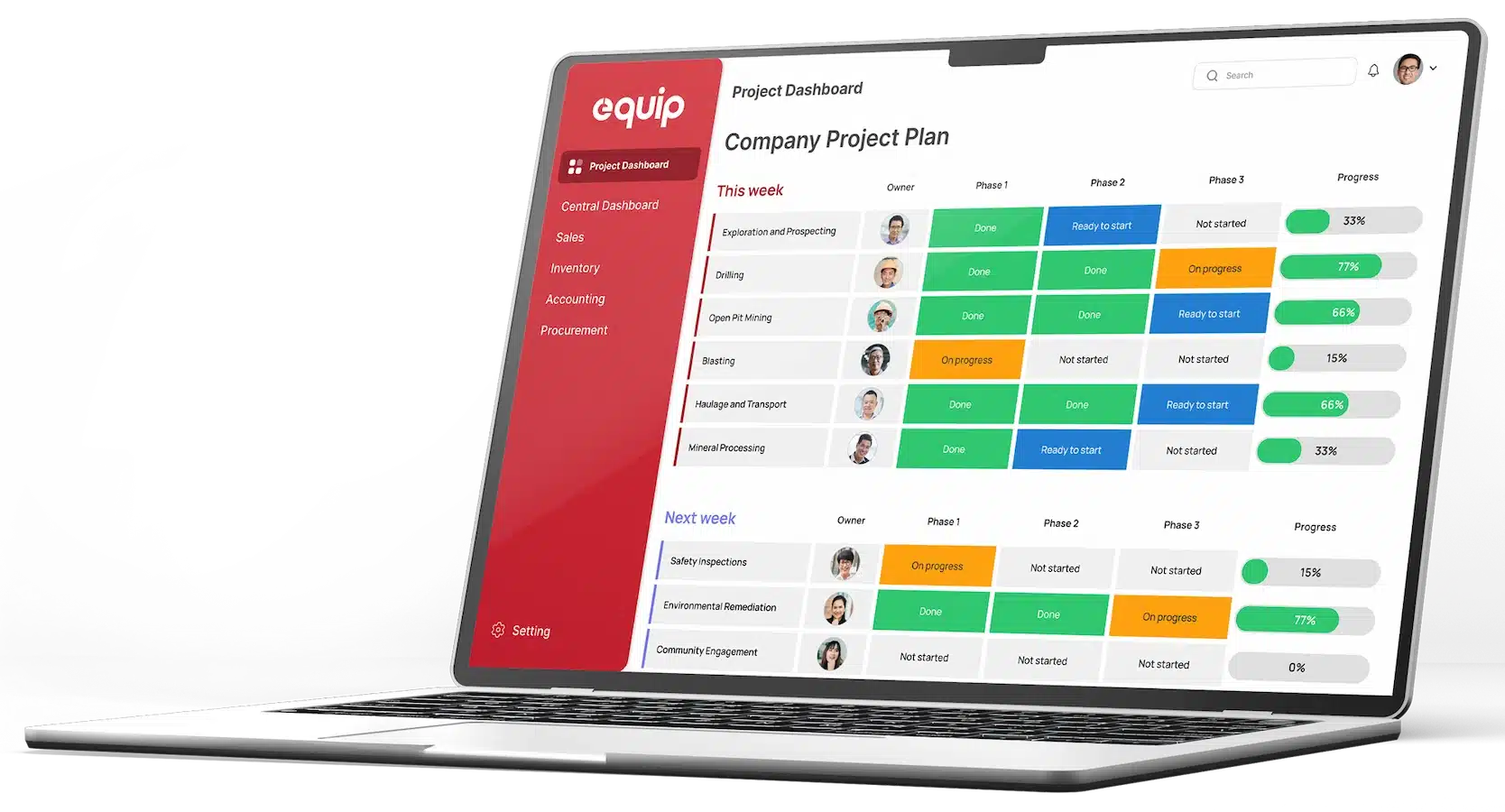

3. Implementasi sistem manajemen inventaris otomatis

Mengelola ribuan SKU dengan spreadsheet manual di tahun 2026 adalah resep bencana. Human error dalam input data atau keterlambatan update stok dapat berakibat fatal. Penggunaan teknologi seperti software stok barang yang efektif dan terintegrasi dengan baik memungkinkan Anda melacak pergerakan barang secara real-time.

4. Diversifikasi pemasok

Jangan menaruh semua telur dalam satu keranjang. Memiliki pemasok cadangan sangat penting untuk menjaga ketahanan rantai pasok. Jika pemasok utama mengalami gangguan produksi atau bencana alam, Anda bisa segera beralih ke pemasok alternatif tanpa mengorbankan ketersediaan stok.

5. Lakukan stock opname berkala

Untuk menghindari phantom inventory, audit fisik atau stock opname harus dilakukan secara rutin. Anda bisa menggunakan metode cycle counting (menghitung sebagian stok setiap hari/minggu secara bergilir) daripada menutup gudang setahun sekali untuk perhitungan total. Ini menjaga akurasi data sistem dengan kondisi fisik di lapangan.

Dampak Stockout Cost pada Berbagai Industri yang Perlu Anda Ketahui

Meskipun prinsip dasar kehabisan stok berlaku universal, dampak finansial dan operasionalnya bervariasi secara drastis tergantung pada industri tempat Anda beroperasi. Memahami nuansa ini sangat penting karena strategi mitigasi untuk pabrik manufaktur otomotif akan sangat berbeda dengan strategi untuk butik fashion online.

1. Industri manufaktur

Dalam manufaktur, terutama yang menerapkan sistem Just-in-Time (JIT), stockout cost adalah mimpi buruk operasional. Di sini, biaya bukan hanya tentang kehilangan penjualan produk jadi, melainkan tentang terhentinya seluruh lini produksi.

2. Ritel fisik

Di ritel fisik, stockout cost berkaitan erat dengan psikologi konsumen dan ruang rak. Biaya di sini sering kali tersembunyi dalam bentuk hilangnya loyalitas jangka panjang.

- Efek substitusi: Jika deterjen merek A habis, pelanggan mungkin membeli merek B. Jika mereka menyukai merek B, Anda (sebagai pemilik merek A atau pengecer yang memiliki margin lebih tinggi di A) kehilangan pelanggan tersebut selamanya.

- Basket size reduction: Dalam ritel, produk sering kali bersifat komplementer. Kehabisan stok pasta gigi bisa membatalkan pembelian sikat gigi dan obat kumur jika pelanggan memutuskan untuk membeli semuanya di toko lain yang lebih lengkap.

3. E-Commerce dan marketplace

Di dunia digital tahun 2026, stockout cost memiliki dimensi teknis yang unik. Marketplace besar seperti Tokopedia, Shopee, atau Amazon memiliki algoritma yang “menghukum” toko dengan ketersediaan stok yang buruk.

4. Distribusi dan grosir

Bagi distributor, stockout berarti melanggar Service Level Agreement (SLA) dengan pengecer.

- Denda kontraktual: Banyak kontrak B2B modern memiliki klausul penalti finansial langsung untuk setiap kegagalan pengiriman tepat waktu dan lengkap (OTIF – On Time In Full).

- Bullwhip effect: Kekurangan stok di tingkat distributor memicu pengecer untuk melakukan “panic buying” atau memesan berlebihan (over-ordering) saat stok tersedia kembali.

Kupas Tuntas Rahasia Sukses Pertamina dalam Pemanfaatan Sistem Inventory

PT Pertamina (Persero) adalah perusahaan energi milik negara yang bergerak di bidang minyak, gas bumi, dan energi baru terbarukan dengan jaringan bisnis dari hulu ke hilir. Manajemen persediaan dan gudang merupakan bagian penting dalam memastikan pasokan energi dan bahan bakar yang stabil bagi masyarakat Indonesia.

Penerapan sistem inventory yang terintegrasi dengan baik ini membantu Pertamina memantau stok BBM dan LPG secara real‑time, mengurangi risiko kehabisan persediaan, dan menjaga alur distribusi dari depot ke SPBU serta industri dengan lebih efisien dan konsisten.

1. Integrasi digital pada supply chain

Pertamina mengintegrasikan sistem inventory yang terintegrasi penuh ke dalam rantai pasoknya, menghubungkan pengadaan, penyimpanan, dan distribusi BBM di berbagai depot. Integrasi ini memberi visibilitas yang lebih baik pada pergerakan stok dan permintaan pasar.

2. Prediksi dan perencanaan stok yang akurat

Dengan data stok historis dan tren permintaan, sistem inventory Pertamina membantu merencanakan kebutuhan bahan bakar secara tepat. Ini mengurangi kemungkinan kekurangan bahan bakar di wilayah distribusi utama.

3. Optimalisasi operasional gudang dan distribusi

Sistem inventory yang terhubung dengan ERP dan SCM membantu Pertamina memastikan stok tersimpan dengan efisien di reservoir dan terminal. Hasilnya, proses pengiriman ke SPBU dan pelanggan industri dapat berlangsung tanpa gangguan signifikan.