Pertumbuhan industri manufaktur plastik di Indonesia terus menunjukkan tren positif, namun diiringi dengan tantangan yang semakin kompleks. Fluktuasi harga bahan baku polimer, persaingan pasar yang ketat, dan tuntutan konsumen akan produk berkualitas tinggi menuntut presisi di setiap lini produksi. Dalam kondisi ini, mengandalkan proses manual bukan lagi pilihan yang bijak, sehingga peran software manufaktur untuk pabrik plastik menjadi sangat krusial untuk menjaga daya saing dan profitabilitas.

Digitalisasi melalui sistem manufaktur terintegrasi menawarkan solusi strategis untuk mengubah tantangan tersebut menjadi peluang. Dengan otomatisasi dan visibilitas data secara real-time, perusahaan dapat mengendalikan setiap aspek operasional, mulai dari pengelolaan formula bahan baku hingga pengiriman produk jadi. Artikel ini akan membahas secara mendalam peran, manfaat, fitur wajib, hingga cara memilih sistem yang tepat untuk mentransformasi operasional pabrik plastik Anda.

Key Takeaways

Industri pabrik plastik menghadapi tantangan kompleksitas resep bahan baku, efisiensi mesin, dan kontrol kualitas yang ketat.

Software manufaktur modern menjadi solusi krusial untuk otomatisasi, pelacakan real-time, dan pengambilan keputusan berbasis data akurat.

Memilih software manufaktur yang tepat penting untuk efisiensi operasional pabrik plastik.

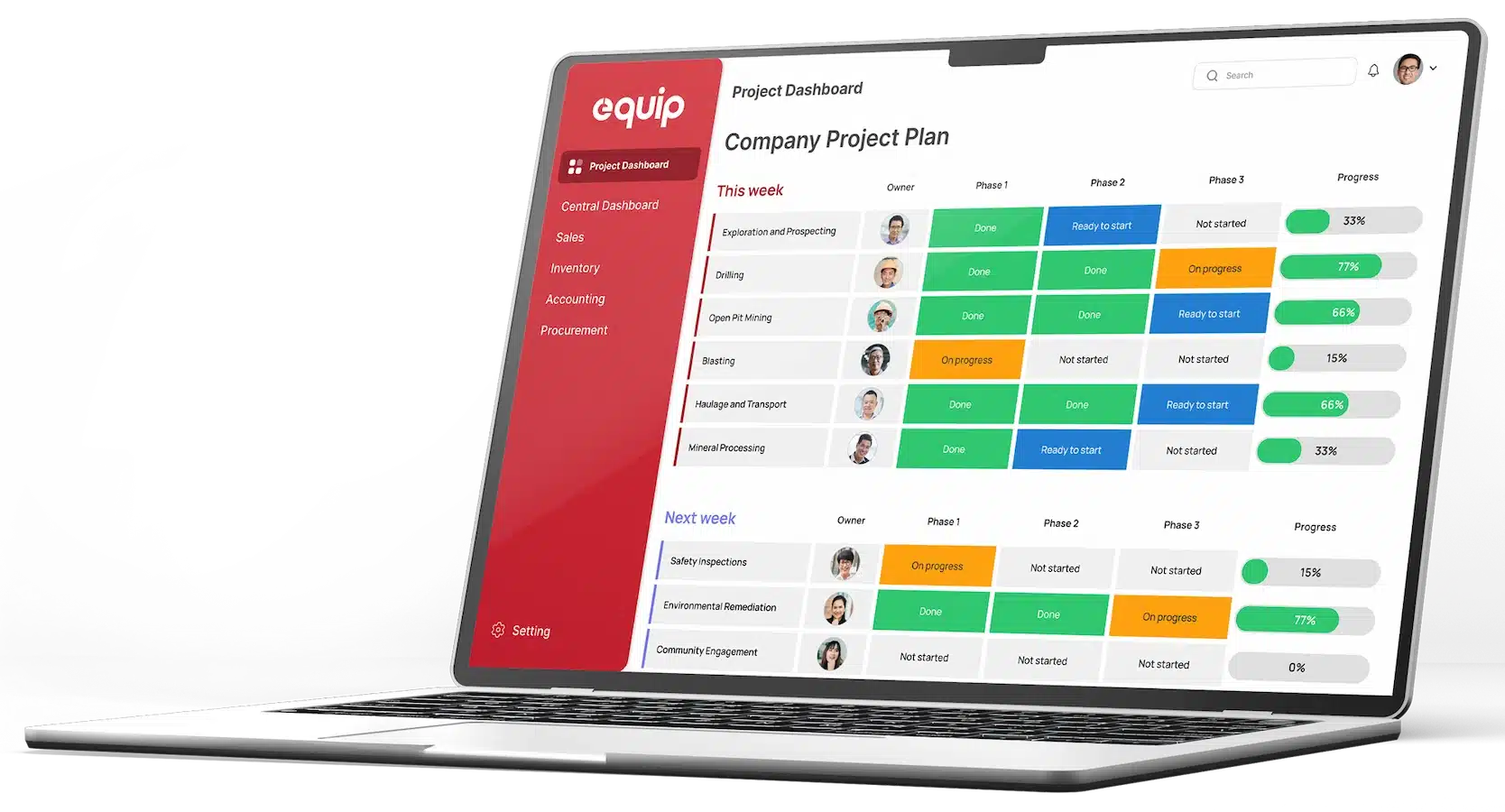

Sistem manufaktur EQUIP mengintegrasikan manajemen BOM, penjadwalan produksi, dan kontrol kualitas untuk efisiensi menyeluruh.

Mengapa Pabrik Plastik Modern Membutuhkan Software Manufaktur?

Operasional pabrik plastik modern jauh lebih kompleks daripada sekadar proses pencetakan. Dari pengelolaan resep bahan baku yang presisi seperti campuran polimer dan aditif, hingga penjadwalan mesin injeksi yang rumit, setiap detail sangat memengaruhi profitabilitas. Tanpa sistem terpusat, perusahaan rentan terhadap inefisiensi, pemborosan material, dan penurunan kualitas produk yang berujung pada kerugian finansial.

Sistem manual sering kali menyebabkan keterlambatan dalam mendeteksi masalah, kesulitan dalam melacak biaya produksi aktual, dan ketidakmampuan untuk beradaptasi cepat terhadap perubahan permintaan pasar. Berikut adalah tantangan-tantangan utama yang dapat diatasi dengan implementasi software manufaktur yang tepat, mengubah cara pabrik Anda beroperasi dari reaktif menjadi proaktif dan berbasis data.

Manfaat Utama Implementasi Software Manufaktur di Pabrik Plastik

Mengadopsi software manufaktur bukan lagi sekadar pilihan, melainkan investasi strategis untuk keberlanjutan dan pertumbuhan bisnis di industri plastik. Sistem ini memberikan visibilitas dan kontrol menyeluruh yang memungkinkan perusahaan beroperasi lebih cerdas, cepat, dan efisien dalam menghadapi dinamika pasar. Dengan data yang terpusat dan terintegrasi, setiap keputusan dapat diambil berdasarkan informasi yang akurat dan terkini. Mari kita bedah lebih lanjut berbagai manfaat signifikan yang bisa didapatkan oleh pabrik plastik Anda.

1. Peningkatan Efisiensi Produksi dan Utilisasi Mesin

Salah satu manfaat terbesar adalah kemampuan untuk mengoptimalkan jadwal produksi secara otomatis. Software manufaktur tang terintegrasi dengan software inventaris pabrik plastik dapat menganalisis kapasitas mesin, ketersediaan tenaga kerja, dan prioritas pesanan untuk membuat jadwal yang paling efisien. Hal ini secara signifikan mengurangi waktu henti mesin (downtime) yang tidak terencana dan memastikan setiap mesin, baik itu mesin injeksi, ekstrusi, maupun blow molding, beroperasi pada utilisasi maksimal. Hasilnya, output produksi meningkat tanpa perlu menambah investasi aset yang besar.

2. Optimalisasi Manajemen Inventaris Bahan Baku dan Produk Jadi

Industri plastik sangat bergantung pada ketersediaan bahan baku seperti biji plastik, pewarna, dan aditif lainnya. Software manufaktur menyediakan fitur manajemen inventaris yang dapat melacak tingkat stok secara real-time. Sistem ini mampu memberikan peringatan otomatis ketika stok menipis dan bahkan membuat peramalan kebutuhan bahan baku berdasarkan data historis penjualan dan rencana produksi. Dengan demikian, pabrik dapat menghindari masalah overstock yang memakan biaya penyimpanan maupun stockout yang dapat menghentikan seluruh lini produksi.

3. Peningkatan Kontrol Kualitas dan Reduksi Cacat Produk

Kualitas adalah kunci untuk mempertahankan kepercayaan pelanggan. Software manufaktur memiliki modul kontrol kualitas (QC) yang memungkinkan perusahaan menetapkan parameter kualitas di setiap tahap, mulai dari penerimaan bahan baku hingga inspeksi produk akhir. Setiap hasil pengujian dapat dicatat secara digital, sehingga memudahkan pelacakan jika ditemukan produk cacat. Dengan pemantauan yang sistematis, perusahaan dapat dengan cepat mengidentifikasi akar penyebab masalah kualitas dan mengurangi tingkat produk gagal (reject), yang pada akhirnya menekan biaya produksi.

4. Perencanaan dan Penjadwalan Produksi yang Lebih Akurat

Manajer produksi sering dihadapkan pada tantangan untuk menyeimbangkan antara permintaan pelanggan yang fluktuatif dan kapasitas produksi yang terbatas. Software manufaktur memfasilitasi perencanaan yang lebih akurat dengan menyajikan data terintegrasi mengenai pesanan yang masuk, ketersediaan bahan, dan jadwal perawatan mesin. Ini memungkinkan manajer untuk membuat jadwal produksi yang realistis, memastikan setiap pesanan dapat diselesaikan tepat waktu (on-time delivery), dan meningkatkan kepuasan pelanggan secara keseluruhan.

5. Pengambilan Keputusan Berbasis Data Real-Time

Di era digital, keputusan bisnis tidak bisa lagi didasarkan pada intuisi semata. Software manufaktur dilengkapi dengan dasbor analitik yang menyajikan data kinerja kunci (KPI) dalam format yang mudah dipahami, seperti grafik dan laporan. Manajemen dapat memantau metrik penting seperti Overall Equipment Effectiveness (OEE), biaya produksi per unit, dan efisiensi tenaga kerja secara real-time. Akses instan terhadap data ini memberdayakan manajemen untuk membuat keputusan strategis yang lebih cepat, tepat, dan terinformasi.

Fitur Wajib dalam Software Manufaktur untuk Industri Plastik

Tidak semua software manufaktur diciptakan sama, dan kebutuhan industri plastik memiliki karakteristik yang unik. Untuk memastikan sistem yang Anda pilih dapat memberikan hasil optimal, ada beberapa fitur krusial yang harus menjadi prioritas. Fitur-fitur ini dirancang khusus untuk menangani kompleksitas proses produksi plastik, mulai dari komposisi material hingga perawatan mesin cetak. Berikut adalah fitur-fitur esensial yang harus ada dalam software pilihan Anda.

1. Manajemen Bill of Materials (BOM) & Formula

Dalam produksi plastik, resep atau komposisi bahan baku sangat menentukan kualitas akhir produk. Fitur Bill of Materials (BOM) menjadi sangat penting untuk mengelola formula yang kompleks ini, termasuk persentase biji plastik, masterbatch warna, dan aditif lainnya. Sistem harus mampu menangani berbagai variasi resep untuk produk yang berbeda, menghitung biaya bahan baku secara akurat untuk setiap work order, dan memastikan konsistensi formula di setiap batch produksi.

2. Penjadwalan Produksi Tingkat Lanjut (Advanced Planning & Scheduling)

Fitur penjadwalan tingkat lanjut memungkinkan manajer produksi membuat jadwal yang dinamis dan fleksibel. Sistem ini harus mampu secara otomatis menyesuaikan jadwal jika terjadi perubahan mendadak, seperti pesanan prioritas tinggi yang masuk atau mesin yang tiba-tiba mengalami kendala. Kemampuan ini memastikan alur produksi tetap berjalan lancar dan efisien, serta meminimalkan efek domino dari satu masalah ke seluruh lini produksi.

3. Pelacakan Produksi Real-Time (Shop Floor Control)

Visibilitas di lantai produksi adalah kunci untuk kontrol yang efektif. Fitur pelacakan real-time memungkinkan manajer untuk memantau progres setiap work order secara langsung dari dasbor. Data yang dikumpulkan bisa mencakup jumlah produk yang dihasilkan, tingkat cacat, dan waktu siklus mesin. Dengan informasi ini, potensi hambatan atau penurunan efisiensi dapat diidentifikasi dan diatasi dengan cepat sebelum menjadi masalah yang lebih besar.

4. Manajemen Kontrol Kualitas (Quality Control)

Modul QC yang terintegrasi memungkinkan perusahaan untuk menerapkan standar kualitas yang ketat di seluruh proses. Fitur ini harus memungkinkan pembuatan checklist inspeksi digital, pencatatan hasil pengujian (misalnya, uji kekuatan tarik atau indeks leleh), dan pengelolaan produk yang tidak sesuai standar secara sistematis. Data QC yang terkumpul juga dapat dianalisis untuk menemukan tren atau area yang memerlukan perbaikan berkelanjutan.

5. Manajemen Perawatan Mesin (Machine Maintenance)

Mesin cetak injeksi, ekstruder, dan peralatan lainnya adalah aset vital dalam pabrik plastik. Fitur manajemen perawatan mesin membantu menjadwalkan perawatan preventif secara teratur untuk mencegah kerusakan yang mahal dan mengganggu produksi. Sistem ini dapat melacak riwayat perbaikan setiap mesin, mengelola stok suku cadang, dan memberikan notifikasi otomatis saat jadwal perawatan mendekat, sehingga memaksimalkan umur pakai dan keandalan aset.

6. Analitik dan Pelaporan Kinerja

Kemampuan untuk menganalisis kinerja adalah fondasi dari perbaikan berkelanjutan. Software harus mampu menghasilkan laporan mendalam terkait metrik-metrik penting seperti OEE, biaya produksi aktual vs. standar, tingkat scrap atau limbah, dan produktivitas per mesin atau per shift. Laporan ini memberikan wawasan berharga bagi manajemen untuk mengevaluasi efektivitas strategi produksi dan mengidentifikasi area untuk pengoptimalan lebih lanjut.

Setelah mempelajari software manufaktur untuk industri plastik, pelajari software manufaktur pabrik kimia dan lihat perbedaannya.

Cara Memilih Software Manufaktur yang Tepat untuk Pabrik Plastik Anda

Memilih software manufaktur adalah keputusan investasi jangka panjang yang akan memengaruhi seluruh operasional perusahaan. Kesalahan dalam memilih tidak hanya menyebabkan kerugian finansial, tetapi juga dapat menghambat produktivitas dan pertumbuhan bisnis. Oleh karena itu, diperlukan pendekatan yang sistematis dan cermat untuk mengevaluasi berbagai pilihan yang ada di pasar. Ikuti langkah-langkah berikut untuk memastikan Anda memilih solusi yang paling sesuai dengan kebutuhan unik pabrik plastik Anda.

1. Identifikasi Kebutuhan Spesifik Pabrik Anda

Langkah pertama dan paling fundamental adalah melakukan analisis mendalam terhadap proses bisnis internal Anda. Petakan alur kerja saat ini, mulai dari pemesanan bahan baku, perencanaan produksi, hingga kontrol kualitas dan pengiriman. Identifikasi titik-titik masalah (pain points) utama, seperti di mana sering terjadi pemborosan, keterlambatan, atau kesalahan. Tentukan tujuan yang jelas dan terukur yang ingin Anda capai, misalnya, mengurangi produk cacat sebesar 15% atau meningkatkan utilisasi mesin hingga 90%.

2. Evaluasi Skalabilitas dan Fleksibilitas Sistem

Bisnis Anda akan terus berkembang, dan software yang Anda pilih harus mampu mendukung pertumbuhan tersebut. Pertimbangkan apakah sistem tersebut dapat dengan mudah menangani peningkatan volume produksi, penambahan lini produk baru, atau bahkan ekspansi ke lokasi pabrik yang berbeda di masa depan. Pilihlah software dengan arsitektur yang fleksibel dan modular, yang memungkinkan Anda untuk menambah fitur atau kapasitas sesuai kebutuhan tanpa harus mengganti seluruh sistem.

3. Periksa Kemampuan Integrasi

Pabrik modern sering kali menggunakan berbagai sistem untuk fungsi yang berbeda. Pastikan software manufaktur yang Anda pertimbangkan dapat terintegrasi secara mulus dengan sistem lain yang sudah ada, seperti software akuntansi, CRM, atau sistem manajemen gudang (WMS). Integrasi yang baik menciptakan ekosistem data yang terpadu, menghilangkan entri data ganda, dan memastikan informasi yang konsisten di seluruh departemen. Kemampuan integrasi ini merupakan salah satu pilar utama dalam inisiatif Making Indonesia 4.0.

4. Pertimbangkan Dukungan Purna Jual dan Pelatihan

Implementasi software yang sukses tidak berhenti setelah sistem terpasang. Dukungan dari vendor adalah faktor krusial untuk jangka panjang. Pastikan vendor menyediakan tim dukungan teknis yang responsif untuk membantu mengatasi masalah yang mungkin timbul. Selain itu, program pelatihan yang komprehensif sangat penting untuk memastikan tim Anda, dari operator di lantai produksi hingga manajer, dapat menggunakan sistem secara maksimal dan mengadopsi alur kerja digital yang baru.

Setelah melalui proses seleksi yang cermat, implementasi software manufaktur akan menjadi fondasi yang kokoh untuk transformasi digital pabrik Anda. Solusi terintegrasi seperti yang ditawarkan oleh EQUIP tidak hanya menyediakan fitur-fitur esensial yang telah dibahas, tetapi juga menawarkan fleksibilitas kustomisasi sesuai kebutuhan unik bisnis. Dengan sistem yang tepat, pabrik plastik Anda siap untuk meningkatkan efisiensi, menekan biaya, dan bersaing secara lebih efektif di pasar yang dinamis.

Kesimpulan

Implementasi software manufaktur khusus untuk pabrik plastik bukan lagi sebuah kemewahan, melainkan kebutuhan strategis untuk bertahan dan berkembang di era industri 4.0. Dari efisiensi produksi, optimalisasi inventaris, hingga kontrol kualitas yang presisi, sistem ini memberikan kontrol dan visibilitas data yang dibutuhkan untuk pengambilan keputusan yang cerdas. Dengan memilih solusi yang tepat melalui identifikasi kebutuhan, evaluasi skalabilitas, dan pertimbangan dukungan vendor, pabrik Anda dapat bertransformasi menjadi lebih produktif, kompetitif, dan menguntungkan.

FAQ tentang Software Manufaktur untuk Pabrik Plastik

Perbedaan utamanya terletak pada fitur spesifik seperti manajemen Bill of Materials (BOM) yang mampu menangani formula campuran polimer dan aditif yang kompleks, serta modul kontrol kualitas yang disesuaikan dengan parameter pengujian produk plastik (misalnya, ketebalan, kekuatan, dan warna).

Software manufaktur membantu dengan melacak jumlah bahan baku yang digunakan versus output produk jadi (yield), mengidentifikasi sumber utama limbah (scrap) di setiap tahap produksi, dan memfasilitasi perencanaan daur ulang material untuk mengurangi biaya dan dampak lingkungan.

Ya, banyak software manufaktur modern, terutama yang berbasis IoT (Internet of Things), dapat diintegrasikan dengan mesin produksi melalui sensor atau koneksi PLC (Programmable Logic Controller) untuk menarik data kinerja mesin secara real-time, seperti waktu siklus, suhu, dan status operasional.

Biaya implementasi sangat bervariasi tergantung pada skala pabrik, jumlah pengguna, kompleksitas fitur yang dibutuhkan, dan model lisensi (langganan atau beli putus). Sebaiknya lakukan konsultasi langsung dengan vendor untuk mendapatkan penawaran yang sesuai dengan anggaran dan kebutuhan spesifik Anda.

Waktu implementasi juga bervariasi, biasanya berkisar antara beberapa minggu hingga beberapa bulan. Faktor yang memengaruhi termasuk kompleksitas kustomisasi, volume data yang perlu dimigrasi, kesiapan tim internal, dan intensitas program pelatihan yang diperlukan.