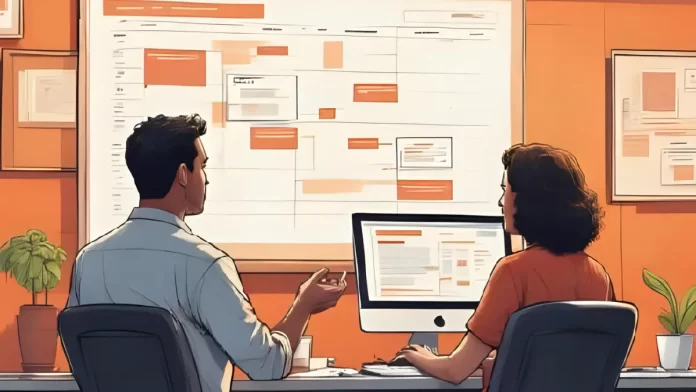

Apakah jadwal produksi di bisnis manufaktur Anda sering meleset atau sulit menyeimbangkan permintaan dengan kapasitas? Ini sering terjadi di bisnis-bisnis dengan demand yang tinggi dan solusinya adalah menggunakan master production schedule (MPS).

Master production schedule berperan sebagai alat yang membantu menyeimbangkan permintaan dan kapasitas sehingga bisnis lebih efektif dan efisien. Dengan alat ini, bisnis dapat menikmati peningkatan akurasi perencanaan, operasional yang lebih stabil, dan pengendalian stok yang lebih dalam.

Dengan persaingan bisnis yang ketat, master production schedule menjadi keperluan bagi bisnis-bisnis manufaktur. Karena dengan alat tersebut, bisnis dapat beroperasi dengan lebih efektif dan efisien dari kompetitornya.

Key Takeaways

Input utama dalam MPS adalah data permintaan total, status inventaris, rencana produksi agregat, data perencanaan, dan lain-lain.

MPS dapat diterapkan ke berbagai model produksi seperti make to stock, make to order, assemble to order, dan lain-lain.

Apa itu Master Production Schedule (MPS)?

Master Production Schedule (MPS) adalah alat perencanaan produksi yang menentukan produk apa yang harus dibuat, berapa jumlahnya, dan kapan harus diproduksi. Sistem ini berfungsi sebagai kontrak kerja antara tim penjualan dan tim produksi untuk menjaga keseimbangan antara permintaan dan kapasitas produksi.

MPS membantu perusahaan mengurangi ketidaksesuaian produksi, memaksimalkan efisiensi, serta memastikan ketersediaan barang sesuai kebutuhan. Alat ini ideal untuk bisnis manufaktur yang ingin meningkatkan akurasi perencanaan, stabilitas operasional, dan pengendalian stok.

Fungsi Master Production Schedule untuk Manufaktur

Master Production Schedule berfungsi sebagai panduan utama yang menyelaraskan permintaan pasar dengan kapasitas produksi secara tepat. Dengan perannya ini, MPS membantu perusahaan menjaga aliran produksi tetap stabil, terkontrol, dan sesuai kebutuhan.

Beberapa fungsi utamanya meliputi:

- Dasar forecasting penjualan: Membantu membangun, meningkatkan, dan memantau proyeksi permintaan.

- Menjaga level inventaris: Memastikan stok berada pada level ideal tanpa kelebihan atau kekurangan.

- Perhitungan kebutuhan material: Menentukan jumlah part, komponen, dan bahan baku yang harus dibeli atau diproduksi.

- Optimasi kapasitas produksi: Memaksimalkan penggunaan kapasitas tanpa overload proses.

- Mengurangi keterlambatan produksi: Menetapkan prioritas kerja agar produksi berjalan sesuai jadwal.

- Sinkronisasi dengan pengadaan: Menyelaraskan jadwal produksi dengan pembelian material untuk mencegah kekosongan stok.

Input utama untuk membuat Master Production Schedule

Untuk menyusun Master Production Schedule yang akurat, perusahaan perlu mengumpulkan data inti yang menggambarkan kondisi permintaan, tingkat persediaan, dan rencana produksi secara menyeluruh. Dengan memahami input utama ini, proses perencanaan produksi dapat berjalan lebih terarah, realistis, dan mudah dikendalikan.

Input Utama MPS seperti:

- Data permintaan total: Gabungan forecast penjualan dan pesanan pelanggan yang harus dipenuhi.

- Status inventaris: Informasi mengenai jumlah persediaan aktual yang tersedia.

- Rencana produksi agregat: Gambaran rencana produksi tingkat tinggi sebagai acuan kapasitas.

- Data perencanaan: Mencakup safety stock, lead time, dan batasan produksi lainnya.

- Ketersediaan kapasitas: Jumlah kapasitas produksi yang dapat digunakan dalam satu periode.

- Data historis permintaan: Pola permintaan masa lalu yang membantu memperkirakan kebutuhan lebih akurat.

Penerapan MPS dalam Berbagai Model Produksi

Master Production Schedule (MPS) dapat diterapkan dalam berbagai model produksi yang meliputi:

- Make-to-Stock (MTS): Menyesuaikan rencana produksi berdasarkan permintaan yang diproyeksikan.

- Make-to-Order (MTO): Menggunakan MPS sebagai pedoman untuk merencanakan kapasitas dan sumber daya agar dapat memenuhi pesanan tepat waktu.

- Assemble-to-Order (ATO): Menjamin ketersediaan komponen untuk perakitan produk akhir.

- Batch Production: Menggunakan MPS untuk menentukan ukuran batch yang optimal dan urutan batch dalam produksi berkelompok.

- Mass Customization: Mengatur produksi komponen standar yang nanti disesuaikan dengan pesanan.

- Engineer-to-Order (ETO): Mendukung perencanaan komponen unik berdasarkan desain khusus pelanggan.

- Continuous Production: Mengatur jadwal produksi berkelanjutan untuk menjaga output stabil.

Study Case: Nike Memproduksi Ribuan Sepatu dengan MPS

Nike adalah salah satu merk sepatu dan perlengkapan olahraga terbesar di dunia. Dengan cabang di seluruh dunia dan produk yang digunakan nama-nama terbesar dan terpopuler, Nike bukan lagi hanya suatu merk olahraga tetapi menjadi suatu icon dan cultural statement. Tetapi dengan ribuan produk dari berbagai kategori yang berbeda, Anda mungkin bertanya bagaimana Nike dapat mengelola produksi mereka dengan sangat efektif dan efisien.

Kunci dari keberhasilan Nike dalam memproduksi ribuan produk adalah dengan beberapa faktor. Faktor pertama adalah dengan pabrik di berbagai lokasi dan berbagai negara. Dengan memiliki banyak pabrik di seluruh bagian dunia, Nike dapat memastikan produksi terjadi dengan cepat dan dapat mengirimkan hasil produksi mereka dari pabrik ke toko retail dengan cepat.

Faktor kedua adalah dengan menggunakan sistem manufaktur di berbagai pabriknya. Dengan menggunakan sistem manufaktur komprehensif, Nike memastikan proses produksi mereka terkelola dengan baik, efektif dan efisien sehingga dapat memberikan konsumen produk terbaik tanpa memakan waktu produksi yang lama.

Faktor ketiga adalah dengan memiliki master production schedule yang efektif. Dengan memiliki master production schedule, Nike dapat memastikan proses produksi mereka berjalan dengan efektif dan produktif. Menggunakan MPS, semua timeslot dapat terisi dan supply akan bisa memenuhi demand yang tinggi.

Kesimpulan

Dalam dunia perencanaan produksi, master production schedule (MPS) memainkan peran yang sangat penting. MPS membantu perusahaan menentukan jumlah produk yang perlu diproduksi dalam periode waktu tertentu, dengan tujuan menyeimbangkan pasokan dan permintaan.

Dengan menggunakan MPS, perusahaan dapat mengoptimalkan kapasitas produksi, mengelola inventaris dengan lebih efisien, dan meningkatkan proses manufaktur mereka secara keseluruhan. Manfaat-manfaat diatas sangat relevan untuk kondisi pasar saat ini dimana persaingan sangat ketat dan room for error semakin kecil.

Apabila Anda memiliki atau mengurus suatu bisnis manufaktur, master production schedule sudah menjadi hal wajib yang Anda perlu siapkan. Jika Anda memiliki pertanyaan seputar topik yang dibahas, Anda dapat berkonsultasi gratis dengan tim kami.

FAQ tentang Master Production Schedule

Master production schedule penting karena membantu memastikan produksi berjalan sesuai kapasitas dan permintaan. Dengan jadwal yang jelas, perusahaan dapat meminimalkan bottleneck dan keterlambatan.

Data yang dibutuhkan mencakup permintaan, stok saat ini, kapasitas produksi, dan lead time. Informasi ini digunakan untuk menyusun rencana produksi yang realistis.

MPS membantu mencegah kelebihan produksi dan kekurangan bahan baku. Dengan perencanaan yang tepat, biaya penyimpanan dan overtime dapat ditekan.