Di balik keindahan dan nilai artistik sebuah produk keramik, terdapat proses produksi yang sangat kompleks. Efektivitas supply chain management pada pabrik keramik menjadi penentu utama keberhasilan bisnis, mengingat tantangan unik yang dihadapinya, mulai dari bahan baku yang bervariasi, proses manufaktur yang panjang, hingga produk akhir yang sangat rapuh. Mengabaikan satu mata rantai saja dapat berakibat pada pembengkakan biaya dan penurunan kualitas.

Oleh karena itu, memahami dan mengelola Supply Chain Management (SCM) secara strategis bukan lagi pilihan, melainkan sebuah keharusan. SCM berfungsi sebagai tulang punggung operasional yang mengintegrasikan setiap proses, mulai dari tambang hingga ke tangan pelanggan. Artikel ini akan mengupas tuntas bagaimana Anda dapat mengelola rantai pasok secara efektif di pabrik keramik untuk meningkatkan efisiensi, menekan biaya, dan memenangkan persaingan pasar yang semakin ketat.

Key Takeaways

SCM pabrik keramik mencakup alur kompleks dari pengadaan bahan baku, produksi, hingga distribusi produk yang rapuh.

Tantangan utamanya meliputi variabilitas kualitas bahan baku, risiko kerusakan produk, dan manajemen inventaris yang rumit.

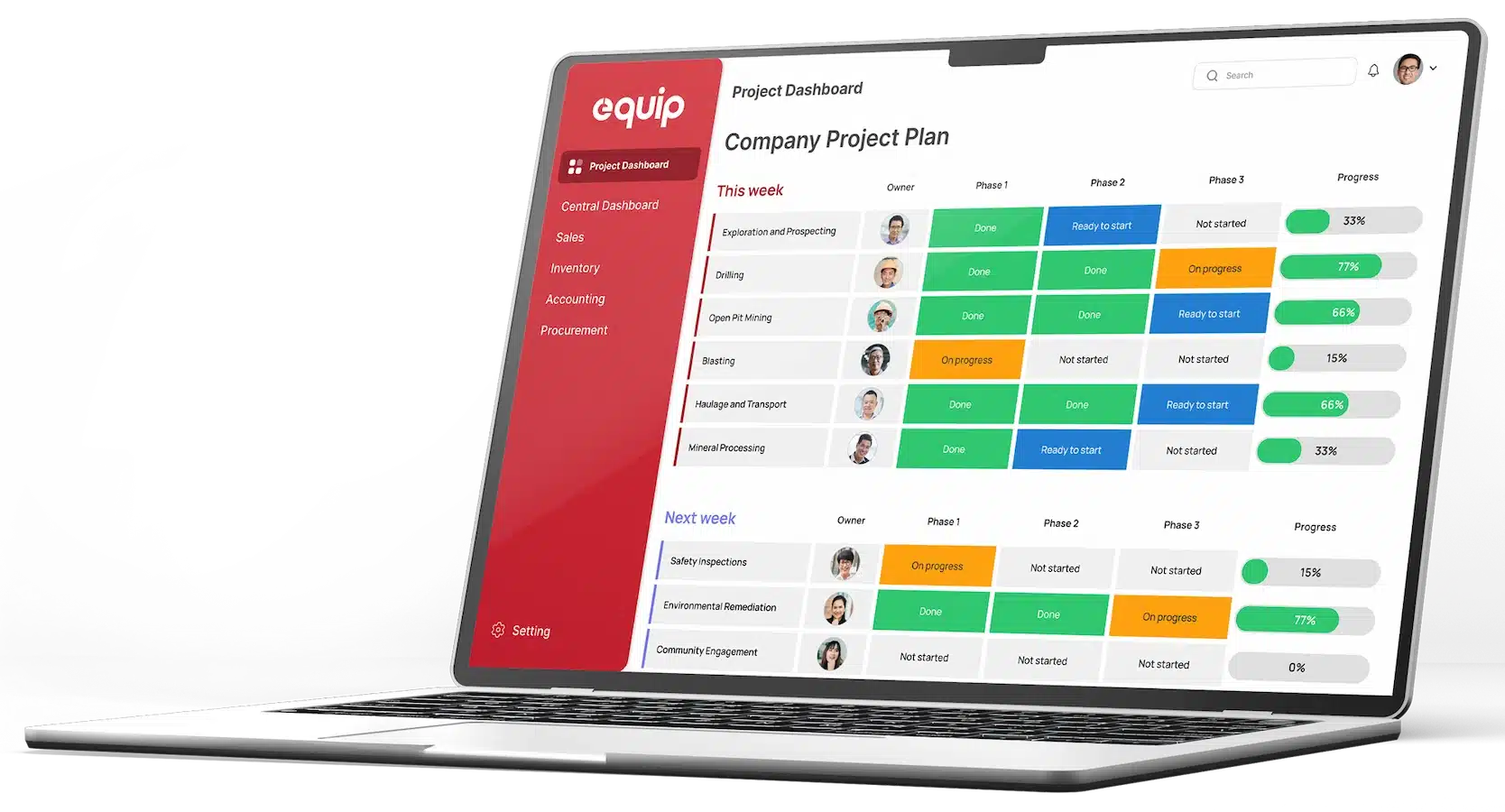

Otomatisasi SCM dengan software manufaktur EQUIP mengintegrasikan seluruh proses untuk efisiensi dan visibilitas real-time. Coba Demo Gratis!

Apa Itu Supply Chain Management di Industri Keramik?

Dalam konteks spesifik pabrik keramik, Supply Chain Management (SCM) adalah pendekatan terintegrasi untuk merencanakan dan mengendalikan aliran material, informasi, dan keuangan. Proses ini mencakup seluruh siklus hidup produk, mulai dari pengadaan bahan mentah seperti tanah liat, kaolin, dan feldspar dari pemasok, dilanjutkan dengan proses manufaktur yang melibatkan pencetakan, pembakaran, dan glasir. Setelah itu, SCM juga mengatur manajemen inventaris untuk barang setengah jadi dan produk jadi, hingga akhirnya distribusi produk ke tangan distributor, ritel, atau konsumen akhir. Tujuan utamanya adalah untuk memastikan setiap tahapan berjalan sinkron, efisien, dan hemat biaya, sehingga perusahaan dapat merespons permintaan pasar dengan cepat dan tepat.

Tantangan Utama SCM yang Dihadapi Pabrik Keramik

Industri keramik memiliki tantangan SCM yang unik jika dibandingkan dengan sektor manufaktur lainnya. Mengelola serangkaian tantangan ini adalah kunci utama untuk menjaga profitabilitas dan memastikan keberlanjutan bisnis di tengah persaingan. Berikut adalah beberapa tantangan utama yang sering kali saya temui di lapangan.

1. Ketergantungan pada Kualitas dan Ketersediaan Bahan Baku

Kualitas produk keramik sangat bergantung pada konsistensi bahan baku yang digunakan. Variasi kecil pada komposisi tanah liat atau feldspar dapat secara signifikan memengaruhi warna, tekstur, dan kekuatan produk akhir, yang pada akhirnya berdampak pada reputasi merek. Menurut Kementerian Perindustrian, daya saing industri sangat dipengaruhi oleh pasokan bahan baku dan energi. Tantangan terbesar adalah menemukan pemasok yang mampu menyediakan material dengan spesifikasi yang konsisten dalam jangka panjang, serta mengelola risiko kelangkaan pasokan yang dapat menghentikan seluruh lini produksi.

2. Kerentanan Produk terhadap Kerusakan (Fragility)

Produk keramik memiliki sifat yang sangat rapuh, sehingga rentan terhadap kerusakan di setiap titik rantai pasok. Risiko pecah atau retak dapat terjadi selama proses produksi, saat pemindahan internal di dalam pabrik, selama penyimpanan di gudang, dan terutama saat proses pengiriman ke pelanggan. Biaya yang timbul akibat kerusakan ini tidak hanya berupa kerugian material, tetapi juga biaya pengiriman ulang dan potensi kehilangan kepercayaan pelanggan. Oleh karena itu, penanganan khusus, pengemasan yang aman, dan pemilihan mitra logistik yang andal menjadi faktor krusial yang memerlukan perhatian ekstra.

3. Kompleksitas Manajemen Inventaris

Mengelola inventaris di pabrik keramik adalah tugas yang kompleks karena melibatkan berbagai jenis stok. Ini mencakup stok bahan baku dengan kualitas berbeda, barang setengah jadi (WIP) yang berada di berbagai tahap produksi seperti pencetakan atau pengeringan, hingga produk jadi dengan ribuan variasi model, warna, dan ukuran. Tanpa sistem yang terintegrasi, pabrik berisiko mengalami overstock yang mengikat modal kerja, atau stockout yang menyebabkan kehilangan peluang penjualan. Menjaga keseimbangan manajemen inventaris yang optimal adalah tantangan berkelanjutan.

4. Fluktuasi Permintaan Pasar

Permintaan produk keramik seringkali bersifat musiman dan sangat dipengaruhi oleh tren desain interior, siklus proyek konstruksi properti, dan kondisi ekonomi secara umum. Ketidakpastian ini membuat peramalan permintaan (demand forecasting) menjadi sangat sulit dilakukan secara akurat jika hanya mengandalkan metode manual. Kesalahan dalam peramalan dapat menyebabkan penumpukan stok yang tidak terjual atau sebaliknya, ketidakmampuan memenuhi pesanan saat permintaan sedang tinggi, yang keduanya berdampak negatif pada kesehatan finansial perusahaan.

Tahapan Kunci dalam Supply Chain Management Pabrik Keramik

Untuk mengatasi berbagai tantangan tersebut, penting bagi saya untuk membedah dan mengoptimalkan setiap tahapan dalam rantai pasok pabrik keramik. Setiap tahap memiliki peran vital dalam memastikan kelancaran operasional dari hulu ke hilir. Berikut adalah empat tahapan kunci yang memerlukan perhatian khusus.

1. Pengadaan Bahan Baku (Procurement)

Tahap ini adalah fondasi dari seluruh proses produksi. Prosesnya dimulai dari identifikasi dan seleksi vendor yang kredibel, dilanjutkan dengan negosiasi harga dan syarat pembayaran, hingga proses pembelian bahan baku. Setelah material tiba, kontrol kualitas yang ketat saat penerimaan barang menjadi wajib untuk memastikan bahan baku memenuhi standar yang ditetapkan. Menggunakan sistem digital untuk melacak pesanan pembelian dan memantau kinerja pemasok akan sangat membantu dalam menjaga konsistensi pasokan dan kualitas.

2. Perencanaan dan Manajemen Produksi

Setelah bahan baku tersedia, tahap selanjutnya adalah merencanakan dan menjadwalkan produksi. Proses ini harus didasarkan pada data peramalan permintaan yang akurat untuk menghindari produksi berlebih. Alur kerja harus dikelola secara cermat, mulai dari pencampuran bahan, proses pencetakan, pengeringan, pembakaran di dalam tanur (kiln), hingga proses finishing seperti glasir dan dekorasi. Memantau efisiensi mesin, utilitas energi, dan produktivitas tenaga kerja secara real-time adalah kunci untuk mencapai target produksi yang efisien.

3. Pengelolaan Gudang dan Inventaris

Gudang memegang peranan penting sebagai pusat transit untuk bahan baku dan produk jadi. Pengelolaan gudang yang efektif melibatkan tata letak yang efisien untuk memaksimalkan ruang dan mempercepat proses pengambilan barang. Penerapan metode kontrol inventaris yang sistematis, seperti First-In, First-Out (FIFO), sangat penting untuk material yang memiliki umur simpan. Pelacakan stok secara real-time menggunakan teknologi seperti barcode atau RFID dapat mencegah terjadinya selisih stok dan mempercepat proses audit.

4. Logistik dan Distribusi

Tahap akhir ini memastikan produk sampai ke tangan pelanggan dalam kondisi sempurna dan tepat waktu. Proses ini dimulai dengan pengemasan produk yang aman untuk meminimalkan risiko kerusakan, seperti yang dibahas dalam berbagai studi logistik barang rapuh. Selanjutnya adalah pemilihan moda transportasi yang paling efisien, penjadwalan pengiriman, dan pelacakan status pengiriman secara real-time. Mengoptimalkan rute pengiriman tidak hanya menekan biaya transportasi tetapi juga meningkatkan kecepatan layanan kepada pelanggan.

Manfaat Mengoptimalkan SCM dengan Bantuan Teknologi

Di era digital saat ini, mengandalkan proses manual untuk mengelola rantai pasok yang begitu kompleks adalah resep kegagalan. Adopsi teknologi, seperti software manufaktur terintegrasi, dapat memberikan keunggulan kompetitif yang signifikan. Berikut adalah manfaat utama yang bisa saya rasakan dari otomatisasi SCM di pabrik keramik.

1. Peningkatan Efisiensi Operasional

Otomatisasi proses SCM secara drastis mengurangi pekerjaan administratif yang berulang dan memakan waktu, seperti entri data manual atau pembuatan laporan. Ini memungkinkan tim untuk fokus pada tugas-tugas yang lebih strategis. Alur kerja yang terotomatisasi juga mempercepat proses dari pemesanan hingga pengiriman, serta meminimalkan potensi human error yang dapat merugikan perusahaan secara finansial.

2. Pengurangan Biaya Logistik dan Penyimpanan

Dengan visibilitas stok yang akurat dan real-time, perusahaan dapat mengoptimalkan tingkat persediaan untuk menghindari biaya penyimpanan yang tidak perlu akibat overstock. Selain itu, sistem yang canggih dapat membantu merencanakan rute pengiriman yang paling efisien, mempertimbangkan faktor jarak, waktu, dan kapasitas kendaraan. Hal ini secara langsung berkontribusi pada pengurangan biaya transportasi dan bahan bakar secara signifikan.

3. Peningkatan Visibilitas dan Kontrol Menyeluruh

Salah satu manfaat terbesar teknologi SCM adalah kemampuannya menyediakan data terpusat yang dapat diakses secara real-time. Manajer dapat memantau setiap aspek rantai pasok, mulai dari status pesanan bahan baku, progres produksi, tingkat persediaan di gudang, hingga status pengiriman produk. Visibilitas menyeluruh ini memungkinkan pengambilan keputusan yang lebih cepat, proaktif, dan berbasis data yang akurat.

4. Peningkatan Kepuasan Pelanggan

Pada akhirnya, semua perbaikan dalam SCM akan bermuara pada satu hal, yaitu kepuasan pelanggan. Manajemen rantai pasok yang efisien memastikan produk yang diinginkan pelanggan selalu tersedia saat dibutuhkan dan dikirimkan tepat waktu sesuai janji. Keandalan ini tidak hanya membangun kepercayaan tetapi juga mendorong loyalitas pelanggan dalam jangka panjang, yang merupakan aset tak ternilai bagi bisnis mana pun.

Memahami kompleksitas SCM di pabrik keramik adalah langkah pertama. Langkah selanjutnya adalah mengimplementasikan solusi yang dapat mengintegrasikan semua proses tersebut dalam satu platform terpusat untuk kontrol dan efisiensi maksimal.

Software Manufaktur EQUIP dirancang khusus untuk menjawab tantangan industri manufaktur, termasuk pabrik keramik. Dengan fitur-fitur canggih, EQUIP membantu Anda mengotomatiskan dan mengoptimalkan seluruh rantai pasok, dari hulu hingga hilir. Jadwalkan demo gratis sekarang untuk melihat bagaimana EQUIP dapat mentransformasi operasional pabrik Anda.

- Production Planning & Scheduling: Merencanakan jadwal produksi secara otomatis berdasarkan permintaan dan kapasitas untuk memastikan target tercapai tepat waktu.

- Inventory Management: Memberikan visibilitas real-time terhadap stok bahan baku, WIP, dan produk jadi untuk mencegah kekurangan atau kelebihan stok.

- Procurement Management: Mengotomatiskan proses pengadaan, mulai dari permintaan pembelian hingga pelacakan pesanan, untuk memastikan ketersediaan bahan baku.

- Quality Control Management: Menetapkan standar dan melakukan inspeksi kualitas di setiap tahap produksi untuk mengurangi jumlah produk cacat.

Kesimpulan

Supply chain management pada pabrik keramik adalah sebuah proses rumit yang dipenuhi tantangan unik, mulai dari volatilitas bahan baku hingga distribusi produk yang rapuh. Namun, dengan pemahaman mendalam tentang setiap tahapannya dan adopsi teknologi yang tepat seperti software manufaktur, tantangan tersebut dapat diubah menjadi peluang. Otomatisasi dan integrasi proses SCM adalah kunci untuk meningkatkan efisiensi, menekan biaya, dan membangun keunggulan kompetitif yang berkelanjutan di pasar global.

Pertanyaan Umum (FAQ)

Frequently Asked Question

KPI utama meliputi Tingkat Persediaan Tepat Waktu (On-Time In-Full/OTIF), Biaya Rantai Pasok per Unit, Tingkat Kerusakan Produk (Damage Rate), Waktu Siklus Pesanan (Order Cycle Time), dan Akurasi Peramalan Permintaan.

Software SCM membantu dengan menyediakan fitur pelacakan pengiriman secara real-time, memilih mitra logistik dengan rekam jejak terbaik, dan mengoptimalkan proses pengemasan. Data historis kerusakan juga dapat dianalisis untuk perbaikan berkelanjutan.

Logistik adalah bagian dari SCM yang berfokus pada pergerakan dan penyimpanan barang. SCM memiliki cakupan yang lebih luas, meliputi perencanaan, pengadaan, produksi, dan manajemen hubungan dengan pemasok serta pelanggan.

Waktu implementasi bervariasi tergantung pada kompleksitas operasional pabrik, namun dengan vendor yang berpengalaman, prosesnya bisa berkisar antara beberapa minggu hingga beberapa bulan untuk implementasi penuh dan pelatihan pengguna.

Ya, software SCM modern seperti EQUIP dirancang untuk dapat diintegrasikan dengan mudah dengan sistem lain, termasuk sistem akuntansi. Integrasi ini penting untuk memastikan data keuangan dan operasional selaras.