Industri semen adalah pilar utama pembangunan infrastruktur, namun operasionalnya dihadapkan pada tantangan yang sangat kompleks. Mulai dari konsumsi energi masif pada proses kiln, manajemen bahan baku curah, hingga tuntutan kontrol kualitas produk yang ketat. Tanpa dukungan sistem terintegrasi seperti software manufaktur pabrik semen, perusahaan kerap terjebak dalam inefisiensi, biaya produksi yang membengkak, dan risiko downtime mesin yang merugikan.

Di tengah persaingan ketat dan regulasi lingkungan yang menantang, digitalisasi menjadi keharusan strategis. Penggunaan software manufaktur untuk pabrik semen menjadi solusi sentral untuk mengotomatiskan proses, meningkatkan visibilitas data, dan memberdayakan pengambilan keputusan. Artikel ini akan mengupas tuntas bagaimana teknologi ini dapat mentransformasi operasional pabrik semen Anda, dari tantangan hingga panduan memilih solusi yang tepat.

Key Takeaways

Pabrik semen hadapi tantangan unik seperti konsumsi energi masif dan kontrol kualitas ketat yang butuh solusi digital spesifik.

Software manufaktur berperan strategis mengoptimalkan produksi, menekan downtime mesin, dan memastikan kepatuhan regulasi lingkungan secara efisien.

Software Manufaktur juga mengintegrasikan fitur kunci seperti penjadwalan produksi, OEE, dan kontrol kualitas untuk mengatasi tantangan industri semen.

EQUIP hadir untuk membantu mentransformasi operasional pabrik semen Anda secara langsung.

Mengapa Pabrik Semen Membutuhkan Solusi Digital yang Spesifik?

Pabrik semen membutuhkan solusi digital khusus karena software manufaktur generik tidak mampu menangani kompleksitas operasionalnya. Karakteristik seperti produksi kontinu, penggunaan aset berat bernilai tinggi, dan volume material masif memerlukan sistem yang dirancang secara spesifik. Solusi yang tepat harus bisa melacak konsumsi energi per ton produk dan mengintegrasikan data laboratorium kualitas secara real-time.

Oleh karena itu, sistem yang dibutuhkan tidak hanya mengelola alur produksi, tetapi juga memberikan analitik mendalam terkait efisiensi energi, biaya per unit, dan performa aset. Solusi spesifik menjadi fondasi untuk mencapai keunggulan operasional dan menekan biaya. Ini memastikan keberlanjutan bisnis di tengah dinamika pasar yang terus berubah.

Tantangan Operasional Utama di Industri Pabrik Semen

Untuk memahami peran krusial teknologi, kita perlu mengidentifikasi tantangan utama yang spesifik dihadapi oleh pabrik semen. Kendala-kendala ini sering kali menghambat produktivitas dan profitabilitas jika tidak ditangani dengan sistem yang tepat. Berikut adalah rincian tantangan tersebut dan bagaimana dampaknya terhadap operasional harian.

1. Tingginya konsumsi energi dan biaya produksi

Proses produksi semen, terutama pemanasan rotary kiln hingga suhu 1450°C, merupakan salah satu proses industri yang paling boros energi. Menurut International Energy Agency (IEA), industri semen menyumbang sekitar 7% dari emisi CO2 global, sebagian besar karena penggunaan bahan bakar fosil. Tanpa pemantauan yang akurat, sulit untuk mengidentifikasi pemborosan dan mengoptimalkan konsumsi energi. Hal ini secara langsung menyebabkan biaya produksi per ton semen menjadi sangat tinggi dan sulit dikendalikan, sehingga menggerus margin keuntungan.

2. Kompleksitas manajemen rantai pasok dan bahan baku

Manajemen bahan baku di pabrik semen sangatlah rumit karena melibatkan material curah dalam volume besar seperti batu kapur, tanah liat, dan pasir silika. Kualitas dan komposisi bahan baku ini harus dijaga konsistensinya untuk menghasilkan klinker yang berkualitas. Selain itu, pabrik harus mengelola logistik pengangkutan dari area tambang ke pabrik, penyimpanan di silo, serta penambahan bahan aditif dengan presisi tinggi. Kegagalan dalam mengelola rantai pasok ini dapat menyebabkan terhentinya produksi atau penurunan kualitas produk akhir.

3. Tuntutan kontrol kualitas yang sangat ketat

Kualitas semen adalah faktor yang tidak bisa ditawar karena menyangkut keamanan dan ketahanan struktur bangunan. Setiap batch produksi harus melalui serangkaian pengujian laboratorium yang ketat untuk memastikan produk memenuhi Standar Nasional Indonesia (SNI) dan standar internasional lainnya. Proses ini harus dipantau secara kontinu, mulai dari komposisi kimia bahan baku, suhu pembakaran klinker, hingga kehalusan hasil gilingan semen. Pencatatan manual atau sistem yang tidak terintegrasi meningkatkan risiko kesalahan manusia dan menghasilkan produk yang tidak konsisten.

4. Risiko downtime mesin yang tinggi

Operasional pabrik semen sangat bergantung pada mesin-mesin berat seperti crusher, raw mill, rotary kiln, dan finish mill yang beroperasi 24/7. Kerusakan mendadak pada salah satu mesin kritis ini dapat menyebabkan seluruh lini produksi berhenti total atau downtime. Biaya yang ditimbulkan dari downtime tidak hanya berasal dari perbaikan, tetapi juga dari hilangnya potensi produksi yang bisa mencapai ribuan ton per hari. Tanpa sistem pemeliharaan prediktif, pabrik hanya bisa bereaksi setelah kerusakan terjadi, yang seringkali jauh lebih mahal.

5. Kepatuhan terhadap regulasi lingkungan dan keselamatan

Sebagai industri dengan dampak lingkungan yang signifikan, pabrik semen diawasi secara ketat oleh regulasi pemerintah terkait emisi gas buang, pengelolaan debu, dan limbah produksi. Perusahaan diwajibkan untuk memantau dan melaporkan data emisi secara berkala kepada pihak berwenang seperti Kementerian Lingkungan Hidup dan Kehutanan. Selain itu, standar keselamatan kerja (K3) juga sangat tinggi mengingat penggunaan alat berat dan suhu ekstrem. Mengelola semua kepatuhan ini secara manual sangat berisiko dan dapat berujung pada sanksi hukum atau denda yang besar.

Peran Strategis Software Manufaktur untuk Pabrik Semen

Mengadopsi software manufaktur yang tepat dapat menjawab berbagai tantangan operasional secara langsung. Teknologi ini berfungsi sebagai mitra strategis yang memberdayakan pabrik untuk beroperasi lebih efisien, transparan, dan kompetitif. Berikut adalah peran kunci yang dimainkan oleh software manufaktur dalam ekosistem pabrik semen.

1. Mengoptimalkan efisiensi proses produksi dari hulu ke hilir

Software manufaktur mengintegrasikan seluruh tahapan produksi, mulai dari penambangan bahan baku hingga pengemasan produk jadi, dalam satu alur kerja digital. Sistem ini memungkinkan penjadwalan produksi yang optimal berdasarkan permintaan pasar dan kapasitas mesin yang tersedia. Dengan data real-time dari setiap proses, manajer produksi dapat mengidentifikasi bottleneck dan mengambil tindakan korektif secara cepat. Hasilnya adalah peningkatan throughput, pengurangan waktu siklus produksi, dan pemanfaatan kapasitas pabrik yang lebih maksimal.

2. Meningkatkan visibilitas dan kontrol inventaris secara real-time

Dengan sensor yang terintegrasi pada silo dan gudang, software ini memberikan data akurat mengenai level stok bahan baku, klinker, dan produk jadi. Visibilitas ini memungkinkan tim logistik dan pengadaan untuk merencanakan pembelian bahan baku secara lebih efektif, menghindari kekurangan (stockout) atau kelebihan stok (overstock). Informasi inventaris yang real-time juga penting untuk memenuhi pesanan pelanggan tepat waktu dan mengelola modal kerja perusahaan dengan lebih efisien.

3. Memastikan konsistensi kualitas produk semen

Modul kontrol kualitas yang terintegrasi memungkinkan pencatatan hasil uji laboratorium secara digital dan otomatis. Sistem dapat memberikan peringatan instan jika ada parameter kualitas yang keluar dari rentang standar yang ditetapkan. Dengan melacak data kualitas dari setiap batch, perusahaan dapat menganalisis tren, mengidentifikasi akar penyebab masalah kualitas, dan memastikan setiap produk yang keluar dari pabrik memiliki kualitas yang konsisten dan sesuai standar. Ini sangat penting untuk menjaga reputasi merek dan kepuasan pelanggan.

4. Menerapkan pemeliharaan prediktif untuk menekan downtime

Software manufaktur modern dapat terhubung dengan sensor IoT (Internet of Things) yang terpasang pada mesin-mesin kritis. Data dari sensor seperti getaran, suhu, dan tekanan dianalisis secara terus-menerus untuk mendeteksi tanda-tanda awal potensi kerusakan. Berdasarkan analisis ini, sistem dapat secara otomatis menjadwalkan kegiatan pemeliharaan sebelum kerusakan benar-benar terjadi. Pendekatan proaktif ini secara signifikan mengurangi risiko downtime yang tidak terencana dan memperpanjang umur pakai aset produksi.

5. Menyediakan analitik data untuk pengambilan keputusan strategis

Salah satu peran terpenting software ini adalah kemampuannya mengubah data operasional mentah menjadi wawasan bisnis yang berharga. Melalui dasbor analitik, manajemen dapat memantau KPI (Key Performance Indicators) penting seperti biaya produksi per ton, konsumsi energi, dan Overall Equipment Effectiveness (OEE). Laporan yang komprehensif ini menjadi dasar yang kuat untuk membuat keputusan strategis, mulai dari investasi perbaikan efisiensi, perencanaan anggaran, hingga strategi penetapan harga produk di pasar.

Fitur Wajib dalam Software Manufaktur untuk Pabrik Semen

Tidak semua software manufaktur dirancang untuk menangani kompleksitas industri semen. Ada beberapa fitur krusial yang wajib dimiliki untuk memastikan sistem dapat memberikan nilai maksimal. Berikut adalah kapabilitas yang harus Anda cari saat mengevaluasi calon vendor.

1. Perencanaan dan penjadwalan produksi (Production Planning & Scheduling)

Fitur ini adalah jantung dari operasional pabrik. Sistem harus mampu membuat jadwal produksi yang detail, mempertimbangkan faktor-faktor seperti target volume, ketersediaan bahan baku, kapasitas kiln dan mill, serta jadwal pemeliharaan mesin. Kemampuan untuk melakukan simulasi berbagai skenario produksi juga sangat penting. Ini membantu manajer merespons perubahan permintaan pasar atau kendala tak terduga dengan cepat, memastikan output produksi tetap optimal dan efisien.

2. Manajemen inventaris dan bahan baku (Inventory & Raw Material Management)

Untuk pabrik semen, fitur ini harus mampu menangani material curah dalam volume besar. Sistem harus dapat melacak level stok di setiap silo secara real-time, mengelola resep atau formula campuran bahan baku (Bill of Materials), dan memicu pesanan pembelian secara otomatis ketika stok mencapai level minimum. Kemampuan pelacakan dari pemasok hingga konsumsi (traceability) juga penting untuk memastikan kualitas dan akuntabilitas dalam rantai pasok.

3. Modul kontrol kualitas terintegrasi (Integrated Quality Control Module)

Modul ini harus terintegrasi langsung dengan alur kerja produksi, bukan sebagai sistem yang terpisah. Fitur ini harus memungkinkan staf laboratorium untuk menginput hasil pengujian secara digital di setiap titik kontrol, mulai dari bahan baku, klinker, hingga produk akhir. Sistem yang baik akan secara otomatis menahan (block) batch yang tidak memenuhi standar kualitas dan menyediakan laporan analisis statistik (Statistical Process Control) untuk memantau konsistensi kualitas dari waktu ke waktu.

4. Manajemen pemeliharaan aset dan mesin (Asset & Machine Maintenance Management)

Aset di pabrik semen bernilai sangat tinggi, sehingga pemeliharaan yang efektif adalah kunci. Software harus memiliki modul untuk menjadwalkan pemeliharaan preventif, mengelola perintah kerja (work order) untuk tim teknisi, dan melacak riwayat perbaikan setiap mesin. Seperti pada industri lain, misalnya pada pabrik makanan dan minuman, kemampuan integrasi dengan sensor IoT untuk pemeliharaan prediktif akan menjadi nilai tambah yang sangat signifikan, membantu mencegah kerusakan sebelum terjadi.

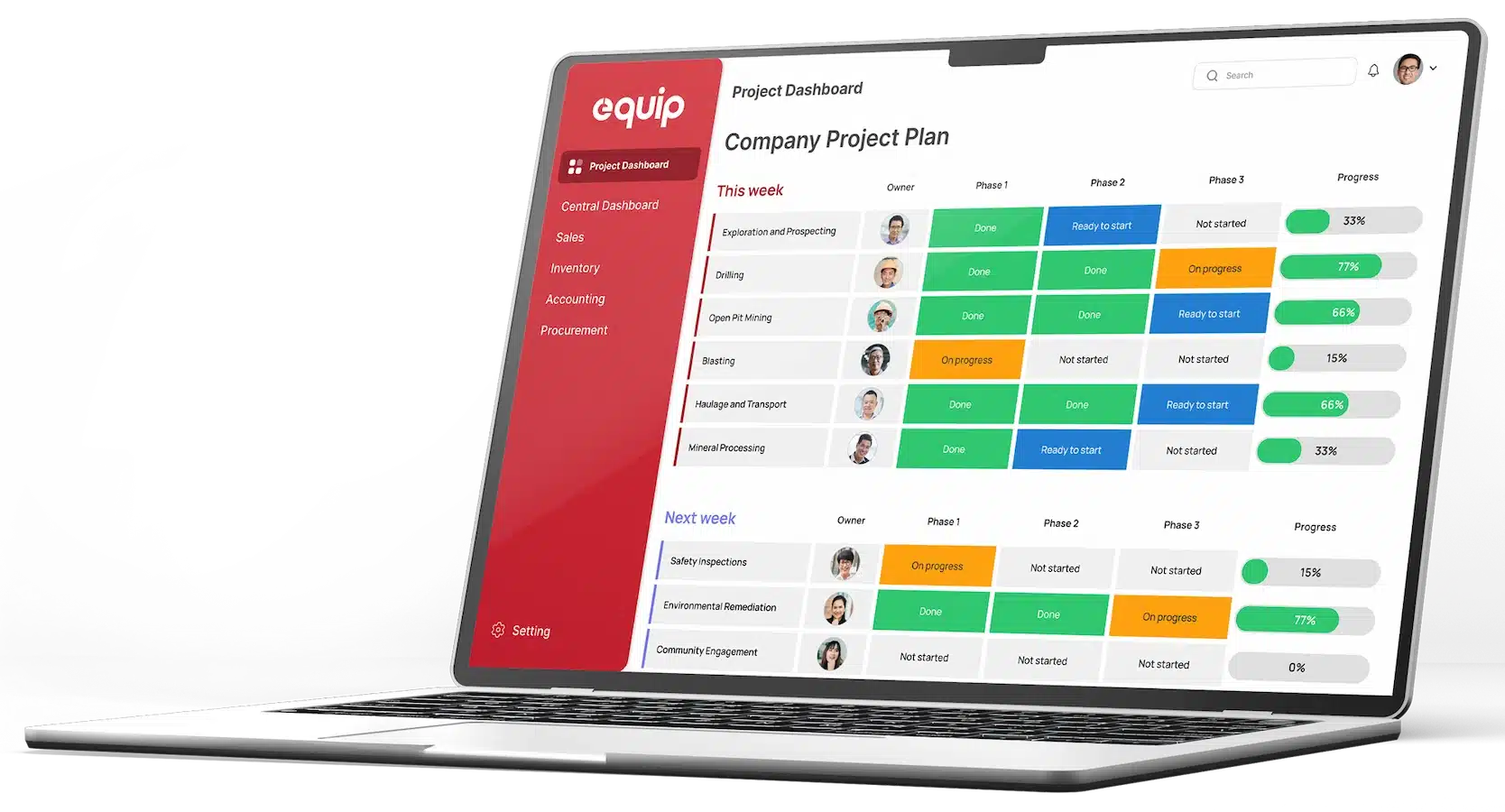

5. Pelaporan dan dasbor analitik (Reporting & Analytics Dashboard)

Fitur ini memberikan visibilitas penuh kepada manajemen atas seluruh kinerja operasional. Dasbor harus dapat dikustomisasi untuk menampilkan metrik-metrik kunci seperti OEE, biaya energi per ton, utilisasi aset, dan yield produksi dalam format visual yang mudah dipahami. Kemampuan untuk menghasilkan laporan secara otomatis dan mendalam sangat penting untuk mendukung analisis kinerja, identifikasi area perbaikan, dan pengambilan keputusan strategis berbasis data yang akurat.

Panduan Memilih Software Manufaktur Terbaik untuk Pabrik Semen

Memilih solusi yang paling sesuai adalah investasi jangka panjang yang menentukan keberhasilan digitalisasi pabrik Anda. Proses seleksi ini memerlukan pertimbangan matang agar tidak salah langkah. Ikuti panduan berikut untuk memastikan Anda mengambil keputusan yang tepat.

1. Analisis kebutuhan spesifik pabrik Anda

Langkah pertama adalah membentuk tim lintas fungsi yang terdiri dari perwakilan departemen produksi, pemeliharaan, kualitas, dan IT. Bersama-sama, identifikasi dan dokumentasikan semua tantangan operasional yang ada serta proses bisnis yang ingin ditingkatkan. Buat daftar prioritas fitur yang paling krusial bagi pabrik Anda, misalnya apakah prioritas utama adalah menekan biaya energi atau meningkatkan efisiensi pemeliharaan. Dokumen kebutuhan ini akan menjadi acuan utama Anda dalam mengevaluasi setiap calon vendor.

2. Evaluasi skalabilitas dan kemampuan integrasi

Pilih software yang dapat tumbuh bersama bisnis Anda. Pastikan sistem tersebut memiliki arsitektur yang fleksibel dan dapat dengan mudah diskalakan untuk menangani peningkatan volume produksi atau penambahan lini produksi baru di masa depan. Kemampuan integrasi juga sangat penting. Tanyakan kepada vendor bagaimana sistem mereka dapat terhubung dengan software lain yang sudah Anda gunakan, seperti sistem akuntansi, CRM, atau bahkan sistem dari pemasok, mirip dengan tantangan integrasi pada industri kelapa sawit yang kompleks.

3. Periksa dukungan teknis dan rekam jejak vendor

Implementasi software manufaktur adalah kemitraan jangka panjang. Pilih vendor yang memiliki rekam jejak terbukti di industri manufaktur berat dan memahami tantangan unik yang Anda hadapi. Periksa studi kasus atau testimoni dari klien mereka di sektor serupa. Selain itu, pastikan mereka menawarkan dukungan teknis lokal yang responsif dan siap membantu jika terjadi kendala, baik selama maupun setelah proses implementasi. Dukungan purna jual yang andal akan sangat menentukan kelancaran operasional Anda.

4. Minta demo produk yang disesuaikan

Jangan hanya mengandalkan presentasi atau brosur. Minta calon vendor untuk memberikan sesi demo produk yang disesuaikan dengan alur kerja dan kasus penggunaan spesifik di pabrik semen Anda. Ajak tim Anda untuk berpartisipasi aktif dalam sesi demo dan ajukan pertanyaan-pertanyaan mendalam terkait fungsionalitas sistem. Demo yang baik akan menunjukkan bagaimana software tersebut dapat secara nyata menyelesaikan masalah yang Anda hadapi sehari-hari, bukan hanya memamerkan fitur-fitur umum.

Setelah memilih software manufaktur untuk bisnis anda, jangan lupa juga software maintainance untuk pabrik semen Anda. Pelajari selengkapnya di artikel kami.

EQUIP: Solusi Manufaktur Terintegrasi untuk Industri Semen

Mengelola kompleksitas pabrik semen membutuhkan solusi yang andal dan terintegrasi penuh. Software Manufaktur dari EQUIP dirancang khusus untuk menjawab tantangan industri berat, menyediakan platform terpusat untuk mengotomatiskan seluruh alur kerja. Solusi kami mencakup mulai dari perencanaan bahan baku hingga analisis biaya produksi secara detail.

Dengan EQUIP, Anda dapat meningkatkan efisiensi operasional, menekan biaya, dan memastikan setiap ton semen yang diproduksi memenuhi standar kualitas tertinggi. Beberapa fitur unggulan yang dapat mentransformasi pabrik semen Anda meliputi:

- Manufacturing Production Scheduling: Merencanakan jadwal produksi secara akurat berdasarkan permintaan dan kapasitas mesin untuk memaksimalkan output.

- Bill of Material (BoM) & Costing: Menghitung biaya produksi secara presisi dengan melacak setiap komponen bahan baku dan sumber daya yang digunakan.

- Overall Equipment Effectiveness (OEE) Tracking: Memantau kinerja dan produktivitas mesin secara real-time untuk mengidentifikasi area inefisiensi dan potensi perbaikan.

- Manufacturing Quality Control: Mengintegrasikan proses inspeksi kualitas di setiap tahap produksi untuk memastikan konsistensi dan kepatuhan terhadap standar.

- Gantt Chart Schedule Management: Memvisualisasikan seluruh jadwal produksi dalam format Gantt Chart yang interaktif untuk memudahkan pemantauan dan penyesuaian.

Jangan biarkan proses manual menghambat pertumbuhan bisnis Anda, temukan bagaimana solusi kami dapat membantu. Coba demo gratis Software Manufaktur EQUIP sekarang!

Kesimpulan

Implementasi software manufaktur untuk pabrik semen bukan lagi sekadar opsi modernisasi, melainkan langkah strategis fundamental untuk bertahan dan unggul di pasar yang kompetitif. Dengan mengotomatiskan proses, mengintegrasikan data, dan menyediakan analitik akurat, teknologi ini memungkinkan manajemen membuat keputusan yang lebih cepat dan tepat sasaran. Manfaatnya secara langsung berdampak pada penurunan biaya operasional dan peningkatan profitabilitas.

FAQ tentang Software Manufaktur Pabrik Semen

ISPO (Indonesian Sustainable Palm Oil) adalah standar keberlanjutan yang diwajibkan oleh pemerintah Indonesia untuk semua produsen kelapa sawit di dalam negeri. Sementara itu, RSPO (Roundtable on Sustainable Palm Oil) adalah skema sertifikasi sukarela yang diakui secara global dan didirikan oleh berbagai pemangku kepentingan internasional.

Software ini membantu mengurangi biaya dengan cara mengoptimalkan penggunaan bahan baku, merencanakan jadwal produksi untuk efisiensi energi maksimal, menerapkan pemeliharaan prediktif untuk mencegah downtime mesin yang mahal, dan mengotomatiskan tugas-tugas administratif.

Ya, software manufaktur modern seperti yang ditawarkan EQUIP dirancang dengan arsitektur terbuka yang memungkinkan integrasi mudah dengan sistem lain, termasuk software akuntansi, CRM, dan pengadaan, untuk menciptakan aliran data yang lancar di seluruh perusahaan.