Mesin pabrik daur ulang bekerja dengan intensitas tinggi dan material yang bervariasi, sehingga maintenance menjadi bagian penting dari operasional harian. Tanpa strategi yang jelas atau pemanfaatan software maintenance mesin pabrik daur ulang, perawatan mesin cenderung tidak konsisten dan sulit dikaitkan langsung dengan kinerja produksi

Strategi maintenance yang terencana membantu pabrik memahami kondisi aset, menjadwalkan perawatan secara tepat waktu, dan menjaga stabilitas proses produksi. Pendekatan ini membuat aktivitas maintenance tidak lagi bersifat ad hoc, tetapi terintegrasi dengan kebutuhan operasional.

Artikel ini membahas strategi maintenance mesin pabrik daur ulang secara praktis, termasuk peran sistem digital dalam mendukung pencatatan, penjadwalan, dan evaluasi perawatan. Fokusnya adalah membangun pengelolaan mesin yang lebih rapi, terukur, dan berkelanjutan.

Key Takeaways

Software maintenance mengelola, menjadwalkan, dan memantau perawatan mesin daur ulang secara otomatis.

Komponen utamanya, yaitu manajemen work order, pelacakan aset, penjadwalan preventif, dan manajemen suku cadang.

Kerusakan mesin mendadak, biaya perbaikan tinggi, dan stok suku cadang yang tidak terkontrol adalah tantangan industri ini.

Integrasi data maintenance dan produksi meminimalkan downtime, dan menjaga stabilitas operasional jangka panjang.

Peran Software Maintenance dalam Menjaga Efisiensi Operasional Pabrik Daur Ulang

Software maintenance mesin sangat krusial bagi pabrik daur ulang untuk meminimalkan gangguan operasional, mengoptimalkan jadwal perawatan, dan memperpanjang umur ekonomis aset vital. Sistem ini memastikan mesin penyortir, penghancur, dan pemroses limbah beroperasi dengan efisiensi maksimal, sehingga dapat mengurangi biaya perbaikan tak terduga secara signifikan.

Industri daur ulang memiliki tantangan operasional unik yang menuntut keandalan mesin tingkat tinggi karena material yang diproses seringkali tidak seragam. Kegagalan satu mesin saja dapat menghentikan seluruh lini produksi dan menyebabkan kerugian material yang membusuk atau menumpuk. Berikut adalah alasan utama mengapa investasi pada teknologi ini menjadi keputusan strategis yang sangat penting.

1. Mengurangi Risiko Downtime yang Mahal

Kegagalan mesin yang tidak terduga dapat menghentikan seluruh lini produksi, menyebabkan penumpukan material mentah, dan menunda pengiriman produk jadi ke mitra bisnis. Software maintenance membantu mengidentifikasi potensi masalah melalui tren data sebelum kerusakan fatal terjadi. Dengan demikian, tindakan perbaikan dapat dijadwalkan tanpa mengganggu jam operasional utama.

2. Meningkatkan Overall Equipment Effectiveness (OEE)

OEE adalah metrik emas dalam manufaktur yang mengukur ketersediaan (availability), performa (performance), dan kualitas (quality) dari setiap mesin di lantai pabrik. Dengan penjadwalan perawatan yang optimal dan analisis data performa mesin secara real-time, software ini secara langsung berkontribusi pada peningkatan skor OEE. Peningkatan OEE berarti output produksi daur ulang yang lebih tinggi dengan input sumber daya yang sama.

3. Memastikan Kepatuhan Regulasi dan Keselamatan Kerja

Pabrik daur ulang seringkali berurusan dengan regulasi lingkungan dan standar keselamatan kerja (K3) yang sangat ketat dari pemerintah. Sistem manajemen aset memastikan semua mesin terawat sesuai standar keamanan, mengurangi risiko kecelakaan kerja akibat malfungsi alat. Selain itu, sistem inventori aset modern ini menyediakan dokumentasi digital lengkap yang memudahkan proses audit kepatuhan.

4. Mengoptimalkan Manajemen Suku Cadang

Mengetahui kapan harus memesan pisau pencacah baru atau conveyor belt cadangan adalah tantangan besar tanpa data yang akurat. Sistem ini dapat melacak penggunaan suku cadang dan memberikan notifikasi otomatis saat stok menipis di gudang. Hal ini mencegah kejadian kehabisan stok komponen kritis atau sebaliknya, penumpukan inventaris yang membebani arus kas.

Kendala Pengelolaan Maintenance Tanpa Sistem Digital

Manajemen maintenance manual di pabrik daur ulang seringkali tidak efisien karena sulitnya melacak riwayat perbaikan, menjadwalkan perawatan preventif secara konsisten, dan mengelola suku cadang yang beragam. Hal ini menyebabkan tim teknisi lebih sering bereaksi terhadap kerusakan mendadak (firefighting) daripada melakukan pencegahan secara proaktif.

Meskipun terlihat hemat biaya di awal, pendekatan manual dengan kertas atau spreadsheet seringkali menimbulkan berbagai masalah jangka panjang yang merugikan profitabilitas. Ketergantungan pada catatan fisik membuat proses analisis menjadi lambat, rentan terhadap human error, dan tidak transparan antar departemen. Berikut adalah tantangan utama yang sering dihadapi dalam manajemen maintenance manual.

1. Penjadwalan yang Tidak Terkoordinasi

Tanpa sistem terpusat, penjadwalan perawatan seringkali tumpang tindih dengan jadwal produksi yang padat atau bahkan terlewat sepenuhnya. Hal ini menyebabkan beberapa mesin kritis kurang terawat, sementara aset lain mungkin menerima perawatan yang sebenarnya belum diperlukan. Ketidakefisienan ini mempercepat depresiasi mesin dan meningkatkan risiko kerusakan fatal.

2. Kesulitan Melacak Riwayat Perbaikan Aset

Catatan perbaikan yang tersebar di berbagai dokumen atau hanya tersimpan dalam ingatan teknisi senior membuat analisis akar masalah (root cause analysis) menjadi hampir mustahil dilakukan. Akibatnya, masalah teknis yang sama terus berulang tanpa ada solusi permanen yang diterapkan. Anda memerlukan aplikasi manajemen aset yang mampu merekam histori tindakan secara detail.

3. Manajemen Inventaris Suku Cadang yang Buruk

Pendekatan manual membuat perusahaan sulit mengetahui jumlah pasti suku cadang yang tersedia di gudang pada satu waktu tertentu. Hal ini seringkali menyebabkan keterlambatan perbaikan karena harus menunggu komponen impor yang tidak tersedia. Di sisi lain, sering terjadi pemborosan anggaran akibat pembelian suku cadang yang berlebihan karena ketidaktahuan stok.

4. Kurangnya Data untuk Pengambilan Keputusan

Manajer operasional tidak memiliki data akurat mengenai frekuensi kerusakan mesin, biaya perbaikan per aset, atau efektivitas kerja tim teknisi. Tanpa data historis yang valid, setiap keputusan strategis terkait investasi mesin baru atau alokasi sumber daya manusia hanya didasarkan pada asumsi semata. Hal ini meningkatkan risiko kesalahan investasi yang merugikan perusahaan.

Elemen Kunci Software Maintenance pada Operasi Daur Ulang

Software maintenance modern menawarkan fitur-fitur krusial seperti manajemen work order, penjadwalan perawatan preventif, pelacakan aset, dan analisis prediktif berbasis kondisi mesin. Fitur-fitur ini dirancang untuk membantu pabrik daur ulang beralih dari strategi perawatan reaktif ke pendekatan proaktif yang jauh lebih efisien.

Untuk mengatasi berbagai tantangan operasional yang telah disebutkan, sebuah software maintenance yang andal harus dilengkapi dengan fungsionalitas yang komprehensif dan terintegrasi. Berikut adalah beberapa fitur esensial yang perlu Anda cari saat memilih solusi teknologi untuk pabrik daur ulang Anda.

1. Manajemen Work Order Terpusat

Fitur ini memungkinkan manajer untuk membuat, menugaskan, dan melacak status perintah kerja (work order) secara digital dari satu platform yang terintegrasi. Teknisi di lapangan dapat menerima notifikasi instan, memperbarui progres perbaikan, dan melampirkan laporan foto bukti pengerjaan langsung dari perangkat seluler mereka.

2. Penjadwalan Preventive Maintenance Otomatis

Sistem dapat secara otomatis membuat jadwal perawatan rutin berdasarkan parameter yang telah ditentukan, seperti jam operasional mesin, tanggal kalender, atau siklus produksi. Ini memastikan tidak ada jadwal perawatan penting yang terlewat dan semua aset mendapatkan perhatian preventif yang dibutuhkan untuk mencegah kerusakan.

3. Pelacakan Aset dan Riwayat Perbaikan

Setiap mesin di pabrik didaftarkan dalam sistem dengan profil lengkap, termasuk spesifikasi teknis, manual penggunaan, dan riwayat perbaikan dari waktu ke waktu. Dengan demikian, setiap teknisi memiliki akses ke informasi lengkap yang dibutuhkan untuk melakukan diagnosis dan perbaikan dengan cepat dan akurat.

4. Integrasi IoT dan Sensor Pemantau

Teknologi modern memungkinkan integrasi dengan sensor IoT untuk memantau kondisi mesin seperti suhu, getaran, dan kecepatan putaran secara real-time. Data ini memicu peringatan otomatis jika ada anomali, memungkinkan perawatan prediktif sebelum kerusakan terjadi. Informasi lebih lanjut mengenai teknologi ini sering dibahas dalam riset industri seperti dari ScienceDirect.

5. Analitik dan Pelaporan Performa

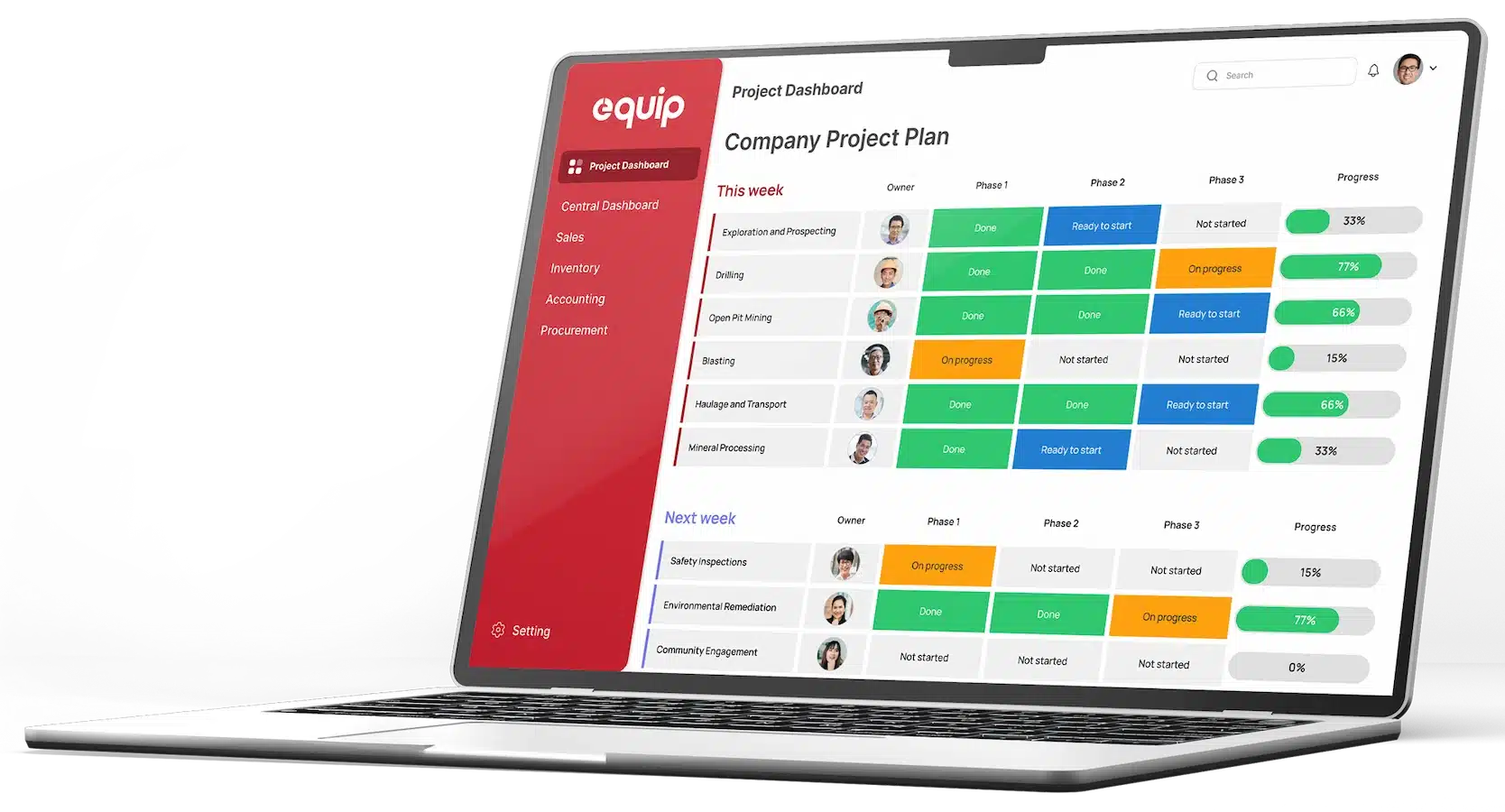

Dashboard analitik menyajikan data penting seperti OEE, Mean Time Between Failures (MTBF), dan Mean Time to Repair (MTTR) dalam format visual yang mudah dipahami pengambil keputusan. Laporan ini membantu manajemen mengidentifikasi tren kerusakan, mengukur kinerja tim maintenance, dan membuat keputusan berbasis data yang valid.

Menyesuaikan Software Maintenance dengan Kebutuhan Pabrik Daur Ulang

Memilih software yang tepat melibatkan evaluasi kebutuhan spesifik pabrik, kemampuan integrasi dengan sistem lain seperti ERP, skalabilitas sistem, dan kualitas dukungan vendor. Pastikan solusi yang dipilih dapat dikonfigurasi sesuai dengan alur kerja unik di industri daur ulang untuk memastikan adopsi yang sukses oleh seluruh tim.

Investasi pada software maintenance adalah keputusan jangka panjang yang akan memengaruhi seluruh efisiensi operasional pabrik di masa depan. Oleh karena itu, proses seleksi harus dilakukan dengan cermat, terstruktur, dan melibatkan berbagai pemangku kepentingan. Berikut adalah faktor-faktor penting yang perlu dipertimbangkan saat memilih software yang tepat.

1. Evaluasi Kebutuhan Spesifik Pabrik

Identifikasi tantangan terbesar dalam operasional Anda, apakah itu penjadwalan yang kacau, manajemen suku cadang yang boros, atau pelaporan yang lambat. Buat daftar fitur “wajib punya” dan “bagus untuk dimiliki” untuk membantu menyaring vendor yang paling sesuai dengan kebutuhan unik pabrik daur ulang Anda.

2. Kemampuan Integrasi Sistem

Pastikan software maintenance dapat terintegrasi dengan sistem lain yang sudah Anda gunakan, seperti sistem manufaktur terintegrasi atau sistem akuntansi. Integrasi yang mulus akan menciptakan aliran data yang lancar antar departemen, menghilangkan kebutuhan entri data ganda, dan mengurangi risiko kesalahan data.

3. Skalabilitas dan Fleksibilitas Software

Pilih solusi yang dapat tumbuh bersama bisnis Anda, baik itu penambahan jumlah pengguna, aset mesin baru, maupun pembukaan lokasi pabrik baru di masa depan. Software yang fleksibel juga memungkinkan kustomisasi alur kerja sesuai dengan perubahan proses bisnis yang dinamis di industri daur ulang.

4. Dukungan Teknis dan Reputasi Vendor

Cari tahu kualitas layanan purna jual yang ditawarkan oleh vendor, termasuk waktu respons tim support, ketersediaan tim dukungan lokal di Indonesia, dan proses implementasi. Reputasi vendor dan testimoni dari klien di industri sejenis juga bisa menjadi indikator penting keberhasilan implementasi sistem.

Kesimpulan

Maintenance mesin merupakan fondasi penting dalam menjaga kelancaran operasional pabrik daur ulang. Karakteristik mesin yang bekerja terus-menerus dengan material abrasif menuntut pendekatan perawatan yang terstruktur dan konsisten.

Strategi maintenance yang menggabungkan penjadwalan preventif dan pencatatan perawatan yang rapi membantu pabrik memahami pola kerusakan dan kondisi aset. Informasi ini memudahkan evaluasi teknis tanpa harus menunggu mesin bermasalah.

Dengan pengelolaan maintenance yang lebih sistematis, proses perawatan dapat berjalan selaras dengan aktivitas produksi. Pendekatan ini mendukung efisiensi operasional jangka panjang sekaligus menjaga performa mesin tetap optimal.

FAQ

Software maintenance mesin pabrik adalah sistem digital yang dirancang untuk mengelola, menjadwalkan, dan melacak kegiatan perawatan aset dan mesin produksi. Tujuannya adalah untuk mencegah kerusakan mendadak dan memperpanjang umur aset.

Pabrik daur ulang menangani material kasar dan abrasif yang menyebabkan keausan mesin lebih cepat dibanding industri lain. Software maintenance membantu memantau kondisi spesifik ini dan menjadwalkan penggantian suku cadang sebelum terjadi kerusakan fatal.

Software ini mengurangi biaya dengan mencegah kerusakan besar melalui perawatan preventif yang lebih murah. Selain itu, sistem ini mengoptimalkan stok suku cadang dan meningkatkan efisiensi kerja teknisi, sehingga mengurangi lembur dan pemborosan waktu.